Vom Stützpunkt zur Drehscheibe

Vor 15 Jahren wurde die Bell Equipment (Deutschland) GmbH ins Leben gerufen. Heute ist sie zuständig für Handel und Service in 17 europäischen Staaten.

Seit Mitte der 90er Jahre engagiert sich der südafrikanische Baumaschinen-Hersteller Bell Equipment in Europa. Im Fokus steht dabei die eigene Knicklenker-Technologie, die bereits 1984 mit dem ersten Dumper konventioneller Bauart debütierte und vom Start weg dank robuster Bergbau-Auslegung und der Verwendung von Aggregaten und Komponenten renommierter Zulieferer international konkurrenzfähig war. Nach Frankreich und Großbritannien war Deutschland im Jahr 2000 der dritte wichtige europäische Markt, auf dem Bell Flagge zeigte und von wo aus man auch angrenzende Regionen bearbeitete.

Heute zählt Vertriebsgeschäftsführer Andreas Heinrich insgesamt 17 Staaten in Nord-, Mittel- und Osteuropa, für die Bell Deutschland via nationaler Händler und Servicepartner zuständig ist. Am deutschen Markt betreut Bell ein flächendeckendes Vertriebs- und Servicenetz aus neun unabhängigen Regionalhändlern, vier festen Servicepartnern sowie eigenem Verkauf und Kundendienst im überregionalen Direktvertriebsgebiet.

Der deutsche Muldenkippermarkt war in den vergangenen Jahren teilweise dramatischen Schwankungen unterworfen: Lag der Maschinenabsatz nach der Jahrtausendwende beständig bei insgesamt 300 bis 400 Maschinen pro Jahr, so brach der Dumpermarkt 2009 mit einem Rückgang von annähernd 90 % regelrecht ein, um sich seit 2013 bei 200 bis 250 Neumaschinen pro Jahr zu stabilisieren. Neben dieser Abkühlung, die insbesondere ausgelaufener Großinvestitionen im Bereich öffentlicher Infrastruktur geschuldet ist, machen sich für Knicklenker im klassischen Erdbau auch weitere Entwicklungen bemerkbar. Weniger anspruchsvolle Einsatzprofile auf den Baustellen favorisieren alternative Verfahren wie Großschlepper/Anhänger-Kombination oder schwere Allrad-Lkw oder sorgen grundsätzlich für eine geringere Auslastung der für schweres Gelände prädestinierten 6x6-Mulden: „Lag die durchschnittliche Jahresauslastung eines Kundenfahrzeugs vor zehn Jahre noch bei 1.500 Betriebsstunden, erreichen viele Maschinen heute gerade noch 1.250 Stunden, was sich natürlich auf Ertrag und Investitionsverhalten niederschlägt“, so Heinrich.

Darauf reagiert Bell Deutschland seit Ende 2011 mit seiner eigenen Mietflotte als Ergänzung zu den bestehenden Angeboten seiner Regionalpartner. „Wir konzentrieren uns auf mittel- bis langfristige Projekte mit überdurchschnittlichen Anforderungsprofilen. Den entsprechenden Ansprüchen an die Maschinenausstattung begegnen wir mit top gewarteten Maschinen der Bell-Typenreihen B30E/B40D/B50D sowie mit eingehender Projektberatung und Feldbetreuung durch eigene Experten.“ Etwa 20 Maschinen umfasst derzeit der Fuhrpark, der meist binnen Jahresfrist „runderneuert“ wird. „Wir halten so unsere Technik hochaktuell und generieren gleichzeitig ‚junge Gebrauchtmaschinen‘, die derzeit intensiv nachgefragt werden“, beschreibt Heinrich das erfolgreiche Mietprogramm, das zum wichtigen Bestandteil im deutschen Geschäft wurde.

Wie wichtig angesichts schwankender Märkte ein erfolgreicher Aftersale-Bereich ist, zeigt auch das Beispiel des am Bell-Hauptsitz Alsfeld ansässigen European Logistic Centers (ELC). Seit 2002 versorgt das Ersatzteilzentrum Europa, Nordamerika sowie Teile Asiens und kooperiert dabei eng mit dem 2008 gegründeten globalen Bell-Logistikzentrum (GLC) in Johannesburg. Neben der Lieferung von Teilen an Händler oder Endkunden koordiniert das ELC eigenständig die Zusammenarbeit mit den europäischen Zulieferern, um den Bestand an 10.000 Einzelpositionen für die C-/D-/E-Serien aktuell zu halten (Erstverfügbarkeit: 93 %). „Mit der wachsenden Population von Bell-Fahrzeugen in den Märkten der Nordhalbkugel wurde das ELC nicht nur ein unverzichtbarer, sondern auch ein wirtschaftlich wichtiger Bestandteil unserer Aktivitäten“, kommentiert Heinrich im Hinblick auf die kontinuierliche „krisensichere“ Umsatzentwicklung im ELC, das zuletzt ca. 13 Mio. Euro zum Gesamtumsatz der Bell Equipment (Deutschland) GmbH von 106 Mio. Euro (2014) beisteuerte.

Den Löwenanteil am Ergebnis erwirtschaftet allerdings das Montagewerk in Eisenach, das 2003 als Niederlassung von Bell Deutschland und nach wie vor einzige ausländische Produktionsstätte von Bell eröffnet wurde. Dank dieses Standorts mussten Motoren, Getriebe, Hydraulik- oder Elektronik-Komponenten nicht mehr langfristig vorfinanziert ins Bell-Stammwerk Richards Bay verbracht werden, um von dort im fertigen Muldenkipper frachtkostenintensiv zurück nach Europa oder andere nördliche Zielmärkte der Bell-Allianzpartner zu gelangen.

„Man setzte damals auf eine möglichst hohe Flexibilität, und dies hat sich in den über zehn Jahren als sehr weitsichtig und richtig erwiesen“, erklärt André Krings, verantwortlicher Leiter und Geschäftsführer für das Werk Eisenach. Insgesamt 13 Mio. Euro investierte Bell in das 10 ha große Areal mit 6.000 m² großer Produktionsfläche, die im Einschichtbetrieb für eine Jahresfertigung von 800 Fahrzeugen ausgelegt ist. „Wir montieren auf Basis von angelieferten Container-Kits aus unserem Mutterwerk in Richards Bay. Darin enthalten sind alle Bell-Kernkomponenten des spezifischen Modells wie Karosserie-Teile, Rahmen, Fahrwerk oder Steuerungen, die wir mit ‚just-in-time‘ bereit gestellten Aggregaten und anderen Baugruppen komplettieren.“ Konsequent wurde dabei in der Vergangenheit an der Optimierung von Lieferströmen gearbeitet: „Wo es wirtschaftlich sinnvoll ist, haben wir die Produktion einzelner Komponenten verstärkt lokalisiert – der Anteil von Bauteilen mit EU-Herkunft liegt bei Fahrzeugen aus Eisenacher Produktion heute bei 60 % und darüber,“ erläutert Krings.

In Eisenach werden alle sechs Modelle von 24 bis 45,4 t Nutzlast auf einer gemeinsamen Montage-Linie produziert: „Das erhöht unsere Flexibilität entscheidend – wir können schnell auf Nachfragespitzen reagieren und auch kundenspezifische Sonderausrüstungen bereits frühzeitig berücksichtigen“, so Krings.

Bereits früh zeigte sich der Erfolg des Eisenacher Produktionskonzepts, als man 2005 mit rund 650 Maschinen die bisher höchste Auslastung erreichte. War der Rückgang in den Folgejahren um gut 200 Einheiten durch die Auslagerung des nordamerikanischen Produktionskontigents an den US-Standort des ehemaligen Bell-Allianzpartners John Deere noch einkalkuliert, traf der Einbruch gerade der europäischen Märkte 2009 das Werk umso härter. „Gefühlt kam die Produktion praktisch zum Erliegen. Gemeinsam mit unseren Beschäftigten, Partnern vor Ort und unserem Mutterwerk konnten wir allerdings unsere personelle Kompetenz nachhaltig sichern“, erinnert sich Krings. „Heute liegen wir etwa wieder auf dem Produktionsniveau von 2008.“ Ursachen dafür sind die Erholung wichtiger europäischer Märkte und die erfolgreiche Rückkehr Bell Equipments nach Nordamerika. „Seit 2013 liefern wir wieder über den Atlantik und erreichen heute unter eigener Flagge nahezu wieder die Stückzahlen wie zu Zeiten der ehemaligen Vertriebskooperation. Mit Einführung unserer neuen großen E-Serie ab nächstem Jahr wird sich dieses Potenzial noch deutlich steigern.“ definiert Krings die positiven Vorzeichen für das Eisenacher Werk.

Bereits kurz nach Gründung profitierte Bell Deutschland spürbar von der Einführung der Bell D-Serie 2001/2002, die dem Hersteller zudem mit zahlreichen technischen Premieren und grundlegend weiterentwickelten Modellgenerationen weltweit die Reputation als „Dumperspezialist“ sicherte. Eine ähnliche „Tiefenwirkung“ versprechen sich die Verantwortlichen auch vom derzeit laufenden Übergang zur E-Serie, die mit neuem Design, effizienten Antrieben und Wirtschaftlichkeit neue Maßstäbe setzen soll.

„Mit Produktionsstart der EU4/Tier 4final-Versionen unserer bereits 2013 eingeführten Modelle B25E/B30E haben wir den Generationswechsel bei den kleinen Baureihen abgeschlossen“, sagt Andreas Reinert, Verkaufs- und Marketingleiter von Bell Deutschland. Dank neuer Mercedes-Benz-Motoren und einer spezifischen Kombination aus „leichter“ Abgasrückführung (EGR) und Ad-Blue-Zugabe (SCR) erfüllen die neuen Modelle laut Hersteller bei unverändert hoher Wirtschaftlichkeit die aktuellen Abgasstandards ohne den Einsatz von Diesel-Partikelfiltern (DPF).

„Auch unsere neuen großen Baureihen B35/40E und B45/50E werden diesen echten Praxis-Vorteil bieten. Im Zusammenspiel mit höheren Motorleistungen und nach oben angepassten Nutzlasten zeigen sie zudem in den derzeit laufenden Praxistests konstante oder gar verbesserte Verbrauchswerte, was weiter signifikante Betriebskosten-Einsparungen erwarten lässt.“ Bereits im Herbst 2015 startet in Eisenach die Vorserienproduktion der großen E-Serie, die Markteinführung erfolgt mit Auslaufen der letzten EUIIIb-Produktionsmodelle voraussichtlich im Frühjahr 2016.

Passend zu diesem Artikel

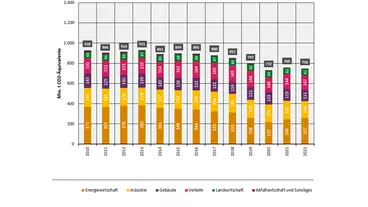

Deutschland hält sein Niveau bei der Treibhausgasminderung. Die europäischen Vorgaben zur Emissionsminderung werden vollständig eingehalten. Allerdings nicht beim Verkehr.

Die Ammann Gruppe und Volvo Construction Equipment haben vereinbart, dass Ammann das weltweite ABG-Fertiger-Geschäft von Volvo CE einschließlich der ABG in Hameln, Deutschland, übernimmt.

Volvo Construction Equipment erweitert sein wachsendes Portfolio an Ladelösungen mit einem mobilen Energiespeicher. Es wurde entwickelt, um auch abgelegene Standorte mit Energie zu versorgen.