Filterelemente können sprechen

Dem Hydraulikölfilter wird oft zu wenig Aufmerksamkeit geschenkt. Um die notwendige Schutzfunktion wirklich zu erfüllen, darf die Pflege nicht vernachlässigt werden.

Der Hydraulikölfilter wird gerne mal ein wenig vernachlässigt. Um die notwendige Schutzfunktion jedoch wirklich zu erfüllen, muss das Filterkonzept für eine Baumaschine schlüssig sein, aber auch die Pflege durch die Instandhaltung darf nicht vernachlässigt werden. Das ist aber noch nicht alles. Filter sind eine wichtige Informationsdatenbank. In ihnen sammelt sich nämlich fast alles, was wichtig ist, um einen Überblick über den Systemzustand zu bekommen. Höchste Zeit also, mit dem Schlendrian Schluss zu machen, Filter beim Wechsel einfach zu entsorgen.

Hauptübel Verschmutzung

Nicht nur bei Baumaschinen ist die Hydraulikölverschmutzung ein besonderes Gefahrenpotenzial. Mit dem gleichen Problem kämpfen auch Betreiber von Landmaschinen, im Bergbau und in vielen anderen Industriebereichen. Ölfremdstoffe sind nicht nur harte Partikel. Auch Luft und Wasser im Hydrauliköl können großen Schaden verursachen. Wer die Gefahren der Hydraulikölverschmutzung missachtet, setzt die Zuverlässigkeit und Verfügbarkeit seiner Baumaschinen leichtfertig aufs Spiel. Ein weiteres Gefahrenpotenzial, das Instandhalter ebenfalls kennen sollten, ist die Ölalterung, also die zeit- und nutzungsabhängige nicht reversible, negative Ölveränderung. Jeder Ölfremdstoff und auch die Ölalterung haben ein ganz typisches Schadensmuster. Die Folgen sind fast immer die stoffliche Veränderung der Komponenten oder des Fluids. In Filtern sammeln sich die vom Öl aufgenommen Verschmutzungsrückstände und sind eine wichtige Information, was den Systemzustand angeht. Instandhalter sollten sich die Zeit nehmen und beim Filterelementwechsel das ausgebaute Filterelement einer Prüfung unterziehen.

Visuelle Filterelementanalyse

Schon bei der Filterelemententnahme kann der Instandhalter wichtige Informationen über das Hydrauliksystem erhalten. Vorausgesetzt natürlich, dass das Filterelement einer visuellen Untersuchung unterzogen wird. Alles was sich im Filter ansammelt sind wichtige Hinweise auf Art und Umfang der Systemveränderungen.

Polymere Rückstände

Ein hoher Anteil bernsteinfarbener bis schwarzer polymerer Rückstände im und am Filterelement sind auch ein Anzeichen, dass die Öltemperatur zu hoch ist, die Alterungsschutz-Additive weitgehend verbraucht sind oder eine Ölmischung stattgefunden hat. Die Wahrscheinlichkeit ist groß, dass ein Hydraulikölwechsel dringend ansteht. Damit ist aber das Problem noch nicht aus der Welt. Ein frisches Hydrauliköl wird, wenn die Schwachstelle weiterhin vorhanden ist, nur eine kleine Verschnaufpause verschaffen. Aufschluss, ob im System wirklich ein Temperaturproblem vorhanden ist, kann eine thermografische Analyse bringen. Zur Orientierung: Für Hydraulikanlagen gilt als Normaltemperaturbereich 45 bis 60 °C.

Sollte die Systemtemperatur im zulässigen Bereich liegen, könnte ein Vermischungsproblem vorliegen. Dann sollte die Wartungs- und Ölwechselhistorie überprüft werden. Mischbar sind viele Öle, ob sie verträglich sind, das steht auf einem anderen Blatt. Das gilt auch für Hydrauliköle mit der gleichen Norm-Bezeichnung. Es ist leider nicht so, dass alle auf dem Markt angebotenen HLP-Hydrauliköle einer Viskositätsklasse in allen Punkten die gleichen Eigenschaften haben. Die DIN definiert nur Mindesteigenschaften, das tatsächliche Leistungsvermögen der angebotenen Produkte kann ganz erheblich variieren. Und auch die Aussage dass Mineralöle untereinander mischbar sind, ist mit Vorsicht zu bewerten. Die in den letzten Jahren vollzogene Mineralölumstellung von ASTM 1 auf die Gruppe 2, hat so manchem Instandhalter Kopfzerbrechen bereitet. Bei einem korrekten und qualitätskonformen Hydrauliköl-Management dürfte die Frage Ölmischung schnell zu beantworten sein. Noch ein Hinweis zur Ölvermischung: Eine Ölvermischungsfreigabe kann ausschließlich der Komponentenhersteller geben. Vermischung betrifft nicht nur das Basisöl, sondern auch die Additive.Unerwünschte Schmierstoffreaktionen können sehr teuer werden.

Alterung ist nicht wieder umkehrbar

Jedes Hydrauliköl altert mit der Zeit. Werden die zulässigen chemischen und physikalischen Grenzen überschritten, ist das Öl nicht mehr funktionsfähig und muss ausgetauscht werden. Wichtige Alterungsbeschleuniger sind die Betriebstemperatur, katalytische Prozesse und Art und Menge der Fremdstoffe. Betroffen ist vor allem die Ölviskosität, eine wichtige Grundeigenschaft des Hydrauliköls.

Dichtungen sind oft schwarz

Auch wenn die im System vorhandenen polymeren Werkstoffe versagen, betroffen sind da vor allem dynamisch beanspruchte Dichtungen und Schlauchleitungen, werden Abriebpartikel freigesetzt, die ebenfalls schwarz sein können. Diese Rückstände sind aber in der Regel viel härter als die Alterungspolymere und können so erkannt werden. Das heißt aber nicht zwangsläufig, dass, wenn keine Kunststoffrückstände erkannt werden, auch keine vorhanden sind. Polymere Abriebpartikel können extrem klein sein, sie werden dann auch von Feinstfiltern nicht zurückgehalten.

Hart und allgegenwärtig

Feste Partikel sind ein nicht zu unterschätzendes Gefährdungspotenzial für ein Hydrauliksystem. Stellt sich also die Frage: „Wo kommen diese her und wie kann man sich dagegen wehren? Die Möglichkeiten der Schmutzeintragung hat viele Gesichter. Da ist zum einen die Grundverschmutzung. Hierunter versteht man feste Rückstände die während des Herstellprozesses in das Öl gelangen.

Die nächste Gefahrenstelle ist die Befüllung des Hydrauliksystems. Harte Partikel können bei der Erstbefüllung, aber auch bei Wartungsarbeiten und beim Austausch des Fluids eingeschleppt werden. Und auch ein Frischöl ist noch lange nicht sauber, nur weil augenscheinlich kein Schmutz zu erkennen ist. Der Systemschmutz entsteht beim Betreiben der Anlage. Komponentenverschleiß, aber auch Korrosion, Alterung und Vermischungen mit anderen Flüssigkeiten, sind die Ursachen hierfür. Fehlt noch der Umgebungsschmutz. Hierrunter versteht man Kontaminationen, die während des Betriebes von außen in das System gelangen. Besondere Gefahrenstellen sind die Tankbelüftung, Schmutzeintrag über die Kolbenstangen und beschädigte Dichtungen.

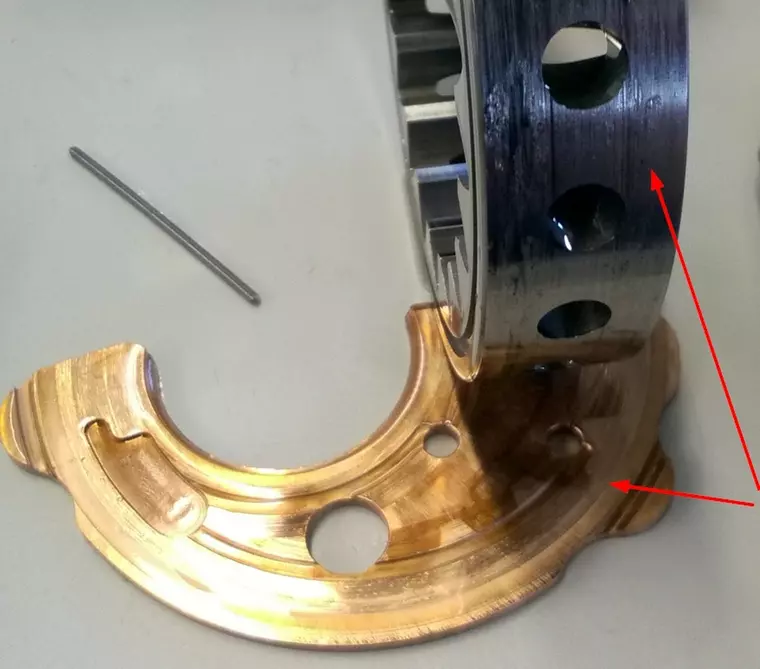

Den Metallen auf der Spur

Bei einem Totalausfall besteht kaum eine Möglichkeit, die tatsächliche Ursache zu erkennen. Der nach einer Havarie angesammelte Schmutz im Filterelement ist nicht mehr repräsentativ für den Normalbetrieb. Der Ansatz für eine Filterelementanalyse liegt bei der Früherkennung, um im Schadens-Anfangsstadium Gegenmaßnahmen einleiten zu können. Verscheiß ist keine Schadensform die schlagartig, also von heute auf morgen, entsteht. Es ist ein längerer Prozess, in der Regel aber mit zunehmender Tendenz. Wenn es goldig oder silbrig funkelt im Filterelement, wird es höchste Zeit, sich der Sache anzunehmen. Es schadet auch nicht, den mit Abriebpartikel beladenen Filter auszuwaschen und die Rückstände sich einmal näher anzusehen. Sind dann in etwa die Werkstoffe im Hydrauliksystem bekannt, besteht eine gute Chance, das gefährdete Bauteil zu lokalisieren. Noch größer wird die Erfolgswahrscheinlichkeit, wenn eventuelle Verhaltensveränderungen betroffener Baugruppen mit berücksichtigt werden.

Standzeitkiller Luft und Wasser

Auch ein hoher Wasser- oder Luftanteil im Hydraulikfluid ist eine Verschleißgefahr. Ob freies Wasser im Hydrauliköl die Ursache ist, kann relativ einfach mittels einer Spratzprobe überprüft werden. Auf eine etwa 150°C warme Heizplatte wird ein Öltropfen gegeben. Es entstehen, wenn der Ölsättigungspunk überschritten ist, kleine Blasen, die mit knatterndem Geräusch spratzend entweichen. Der öltypische Sättigungspunkt eines Produktes wird manchmal in den Datenblättern aufgeführt. Eine andere Möglichkeit ist, die Ölhersteller gezielt darauf anzusprechen. Das beim „Wassertest“ eine Schutzbrille getragen werden muss, ist selbstverständlich.

Was nun den Fremdstoff Luft betrifft, so kann diese nur indirekt und im Labor überprüft werde. Durch die Alterung oder durch eine Produktvermischung verändert sich das Luftabscheidevermögen. In welchem Umfang, das kann nur eine Laboranalyse zeigen. Werden aber bei der Filter-

elemententnahme mechanische Schäden festgestellt, kann das ein Anzeichen sein, dass freie Luft im System vorhanden ist.

Auch Filtergeruch kann ein Hinweis sein

Alle Hydrauliköle haben auch einen produktspezifischen Geruch, der sich aber

mit zunehmender Einsatzdauer verändert. Vor allem der Verschleißschutzabbau kann eine signifikante Geruchsveränderung erzeugen. Oft werden dafür schwefelhaltige Additive eingesetzt. Werden die Schwefelanteile dann im Betrieb verbraucht, kann es zu einem Geruch, ähnlich wie „faule Eier“, kommen.

Zusammenfassung

Predictive Maintenance ist auch das neue Zauberwort für die Baumaschinen-Instandhaltung. Wer die Vorteile der vorausschauenden Instandhaltung wirklich nutzen möchte, muss sich viel mehr mit der Maschine beschäftigen. Die Ex-und-Hopp-Mentalität der Vergangenheit hat keine Zukunft

mehr. Ein Kernelement von Predictive Maintenance ist es, die vorhandenen Informationen auszuwerten und für Verbesserungen einzusetzen. Die Hydraulikfilteranalyse ist hierfür bestens geeignet. Sie wird und soll die labortechnischen Untersuchungen nicht ersetzen. Sie kann aber helfen, zwischen den Laboruntersuchungen auftretende Veränderungen frühzeitig zu erkennen und so die Maschine viel sicherer zu machen. Vorausschauendes Denken und Arbeiten kann man lernen. Die Hydraulikfilteranalyse wäre ein idealer Einstieg hierfür. (Helmut Winkler)

Passend zu diesem Artikel

In einer aktuellen Studie entwickelt das GFZ eine Reihe von hypothetischen extremen Überschwemmungsszenarien in Deutschland. Ziel ist ein besserer Schutz von Menschen und Infrastrukturen.

Die Redaktion „Steinbruch & Sandgrube“ im Gespräch mit Jan-Eric Putze, CEO der Droniq GmbH: Warum sich Drohnen lohnen, wer fliegen darf und was die Zukunft bereithält.

Das Baulos H41 Sillschlucht-Pfons ist einer der grössten Bauabschnitte des Brenner Basistunnels. Im vergangenen Sommer startete die TBM „Lilia“ den Vortrieb der Haupttunnelröhre Ost vom Ahrental in Richtung Italien.