Förderkosten senken

Durch abgedichtete Wälzlager anstelle von Standardkonstruktionen und verbesserte Schmiertechnikergeben sich Möglichkeiten zur Kostensenkung bei Förderanlagen.

Förderbänder, Rollgänge und andere Arten von Förderanlagen in Bergwerken sind ständig großen Mengen an Staub, Wasser und Schmutz ausgesetzt, die in Lager eintreten und Laufbahnen und Wälzkörper schädigen können. Vorzeitige Lagerschäden sind aufgrund der erheblichen Kosten für Ausfallzeiten besonders für Bergwerksbesitzer problematisch. Das Abschalten eines einzigen Förderers kann schnell hohe Verluste nach sich ziehen.

Die Timken Company mit Sitz in North Canton im US-Bundesstaat Ohio arbeitet eng mit Erstausrüstern und mit dem Bergwerkspersonal zusammen, um spezifische Schritte zur Verbesserung der Maschinen- oder Anlagenleistung in rauen Einsatzumgebungen zu empfehlen. Das Unternehmen weist darauf hin, dass die an großen Förderern normalerweise verwendeten Lager nach nur sechs bis zwölf Monaten versagen können, die meisten Kunden aber einen zuverlässigen Betrieb von zwei bis vier Jahren erwarten, bevor die Lager der Förderer erneuert werden müssen. Dies gilt besonders an den Positionen Kopfrolle, Umlenkrolle, Antriebsrolle, Spannrolle und Abbrems-/Biegerollen.

Individuelle Maßnahme wird zur universellen Lösung

Viele Technologien des Unternehmens beruhen auf Ideen, die durch Besuche vor Ort inspiriert wurden und bei denen sich eine individuelle Maßnahme als Lösung für ein universelles Problem herausstellte. Da Schmutz und Kontamination ständige Probleme in der Bergbauindustrie darstellen, haben die Techniker nach Möglichkeiten gesucht, die Langlebigkeit der Lager in Förderanlagen und somit ihre Produktivität zu verbessern.

Aufgrund der Tatsache, dass Standardlager den schwierigen Bedingungen in Bergwerken nicht immer gewachsen sind, wurde die Weiterentwicklung eigener Kugel-, Kegelrollen- und Pendelrollenlager ständig vorangetrieben, um die Lagerlebensdauer durch Minimierung der Schäden an Laufbahnen und Wälzkörpern zu verbessern. Oft zeigen sich diese Verbesserungen in der Oberflächentechnik, in Wärmebehandlungsverfahren und im speziellen Oberflächenfinish. In Verbindung mit einem hochfesten Gehäuse und einer robusten Dichtungskonstruktion kann die Zuverlässigkeit derartiger Lager in Förderanlagen erheblich verbessert werden.

Einteilige Gehäuselagereinheit bietet besseren Schutz

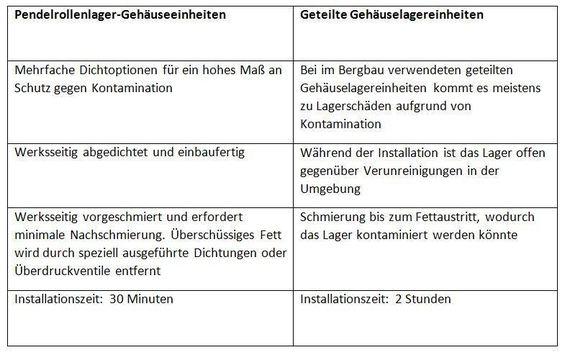

Um Bergwerksbetreiber bei der Bewältigung ihrer Herausforderungen zu unterstützen, entstand die Idee einer einteiligen Gehäuselagereinheit, die besseren Schutz gegen Verunreinigungen bieten würde, besonders in Verbindung mit primären und sekundären Dichtelementen. Obwohl standardmäßige geteilte Gehäuseeinheiten gewisse Wartungsvorteile besitzen, ist ihre Abdichtleistung in zahlreichen Bergbauanwendungen immer noch problematisch.

Die Lösung des US-amerikanischen Unternehmens war ein Stahlgussgehäuse in Verbindung mit einem Hochleistungs-Pendelrollenlager und mit mehrfachen Abdichtmechanismen für zusätzlichen Schutz gegen die rauen Betriebsbedingungen. Diese Labyrinth- und Dreilippendichtvarianten aus Polytetrafluorethylen (Teflon), Nitrilkautschuk oder Polyurethan sind beständig gegen die meisten Chemikalien und bei höheren Temperaturen verwendbar als Standarddichtungen.

In dieser Ausführung wird die primäre Dichtung durch eine sekundäre Abdichtung geschützt, der dazwischen liegende Spalt kann für zusätzlichen Schutz mit Fett gefüllt werden. Die Verwendung eines Pendelrollenlagers bedeutet, dass die Gehäuseeinheit ohne Beeinträchtigung der voraussichtlichen Lebensdauer effizient auf Wellen mit Fluchtungsfehlern bis zu ±1,50° laufen kann. Wie bei den meisten Bergbauanwendungen ist die Fähigkeit zur Aufnahme schwerer und unvorhersehbarer Lasten ein kritischer Gesichtspunkt bei Förderanlagen.

Nach vielen Jahren zuverlässigen Einsatzes in Bergbaubetrieben weltweit haben sich einteilige Pendelrollenlager-Gehäuseeinheiten von des Herstellers im Über- und Untertagebau bewährt und verfügen laut Unternehmensangaben über eine längere Lebensdauer als standardmäßige geteilte und nicht abgedichtete Lager.

Tipps zur Verlängerung der Lagerlebensdauer

Die Experten von Timken geben Anlagenbetreibern Tipps zur Verlängerung der Lebensdauer, auch für den Fall, dass diese noch nicht soweit sind, Ihre Lager aufzurüsten:

Sie sollten niemals vergessen, bewährte Verfahren (Best Practices) zur Schmierung Ihrer Förderanlagen und anderer Schwerlastmaschinen zu praktizieren. Das bedeutet, dass Sie Ihre Schmierstoffe nur aus einem Portfolio an Fetten auswählen sollten, die speziell für Wälzlager entwickelt wurden. Jeder Schmierfetttyp wird von Spezialisten im Bereich Tribologie für spezielle Aufgaben formuliert: z. B. für extreme Drücke, um Korrosion zu widerstehen oder um die mechanische Stabilität in einer bestimmten Anwendung besser einhalten zu können.

Zweitens sollten Sie einen strikten Nachschmierplan einhalten. Die Hauptursache für Lagerschäden ist nicht mangelhafte Schmierung, sondern schlechte Schmierverfahren. Allein die Einhaltung des ordnungsgemäßen Schmierplans – und die exakte Befolgung der Anweisungen des Lagerherstellers – kann Ihre beste Verteidigung gegen vorzeitige Lagerschäden in vielen Arten von Maschinen und Anlagen sein.

Drittens dürfen Wälzlager niemals überschmiert werden. Die natürliche Tendenz für überarbeitete Mitarbeiter oder nicht eingearbeitete Personen ist eher zu viel als zu wenig Schmierstoff einzufüllen und dies ist definitiv falsch. Zu viel Fett in Lagern, die in anspruchsvollen Anwendungen arbeiten, kann neben anderen Problemen zu höheren Betriebstemperaturen und Dichtungsversagen führen.

Es gibt viele Universal-Schmierfette für die zuverlässige Schmierung von Förderanlagen. Hier sollten sich Anlagenbetreiber von ihrem zuständigen Spezialisten über die beste Option für den jeweiligen Bedarf beraten lassen. Wichtig ist, die Lager planmäßig und gemäß der korrekten Spezifikation nachzuschmieren

Praxisbeispiel 1: Steinbruch in den USA

Als Leiter des Boxley Steinbruchs für Zuschlagstoffe in Mill Point im US-Bundesstaat West Virginia beginnt Howard Walker jeden Tag mit dem beruhigenden Gedanken, dass sich sein Team nicht mehr um unerwartete Ausfälle seiner Förderanlagen sorgen muss. Der Grund ist, dass Mill Point, einer von neun Boxley Steinbrüchen, auf Empfehlung seines Händlers Applied Industrial Technologies auf Kegelrollenlager-Gehäuseeinheiten des Typs E von Timken umgestiegen ist.

„Wir hatten Schwierigkeiten vorherzusagen, wann Schäden an unseren Lagern auftreten würden, und wir wurden öfter überrascht“, berichtet Walker und schließt an: „Die Gehäuseeinheiten in unseren anspruchsvolleren Anwendungen hielten nur etwa sechs bis neun Monate und wir wollten diese Zeit verlängern.“

Laut Walkerbedeutete ein Lagerschaden, wenn eine Gehäuseeinheit ausgetauscht werden musste, einen Produktionsverlust von zwei oder drei Stunden. Auf der Suche nach einer besseren Lösung installierte das Mill Point-Wartungsteam eine Gehäuseeinheit des Typs E in den Förderanlagen mit den meisten Problemen.

Nach Tests mit den anfänglichen Einheiten beschloss Boxley, sämtliche Förderanlagen auf Gehäuseeinheiten dieses Typs umzurüsten. Für Walker macht die verbesserte Abdichtfähigkeit der Gehäuseeinheiten einen Riesenunterschied. Inzwischen erneuert Mill Point die Lager an seiner Förderanlage alle paar Jahre und nicht alle paar Monate wie zuvor. Das erspart dem Steinbruch tausende Dollar für Austauschteile, Arbeitskräfte und Ausfallzeiten

„Der Abbau in einem Steinbruch in West Virginia ist nicht einfach“, erklärt Walker. „Wir haben mit den Einheiten in unseren schwierigsten Anwendungen begonnen, um ihre Fähigkeiten zu beweisen und sind mit den Ergebnissen sehr zufrieden.“

Boxley, mit Primärstandorten in Roanoke und Lynchburg in Virginia, liefert hochwertige Baumaterialien für die Bevölkerung in Virginia und West Virginia und produziert Zuschlagstoffe, Asphalt, Stein- und Betonprodukte, die in eine Vielzahl von Bauprojekten verwendet werden.

Praxisbeispiel 2: Untertagewerk in Südafrika

In einem von New Clydesdale Colliery in Mpumalanga, Südafrika betriebenen Untertagewerk kam es nach nur wenigen Wochen zu Lagerschäden an der Umlenktrommel der Förderanlage aufgrund von Abdichtungsproblemen und Gehäusebrüchen. Es wurde eine stärkere, einteilige Pendelrollenlager-Gehäuseeinheit empfohlen und das Bergwerk sah sofortige Verbesserungen – die neuen Einheiten ließen sich innerhalb von nur 30 Minuten installieren (verglichen mit 90 Minuten für die vorherigen geteilten Gehäuseeinheiten) und nach zehnmonatigem einwandfreien Betrieb ließen sich keine Anzeichen von Lagerschäden erkennen.

Den Unterschied machten einteilige Pendelrollenlager-Gehäuseeinheiten von Timken aus dauerhaltbarem Gussstahl in Verbindung mit Hochleistungs-Pendelrollenlagern mit mehrfachen Dichtungsoptionen. Nach der anfänglichen Installation von zwei Einheiten an der Umlenktrommelposition beschloss der Bergbaubetrieb, die einteiligen Gehäuseeinheiten an mehreren anderen Positionen seiner Förderanlage zu installieren.

„Mit unserer früheren Lösung haben die Lager maximal acht Wochen gehalten. Von Gehäusebrüchen bis zu Dichtungsversagen und kürzeren Wartungsintervallen, wir hatten nichts als Probleme“, erläutert Frans Botha, Maschinenbaumeister bei New Clydesdale. „Timken präsentierte die einteilige Pendelrollenlager-Gehäuseeinheit als eine potenzielle Lösung und wir dachten, es wäre einen Versuch wert. Wir erkannten die Vorteile von Anfang an. Ein Jahr später laufen die ursprünglichen Einheiten immer noch und unsere Wartungszyklen ließen sich erheblich reduzieren.“

New Clydesdale Colliery hat seinen Standort östlich von Johannesburg in Mpumalanga, Südafrika. Der Bergbaubetrieb beschäftigt fast 400 Mitarbeiter und produziert Kraftwerkskohle, in erster Linie für den Exportmarkt.

Passend zu diesem Artikel

Ende 2023 sind Mauterhöhungen in Kraft getreten. Die Bundesregierung sieht für 2024 weitere vor. Damit Unternehmen der Schüttgut- und Veredelungsindustrie keine starken Mehrbelastungen erfahren, bietet Praxis EDV eine Software zur Kostensenkung an.

Die Internationale Gesellschaft für Asphaltpetrologie lädt am 28. Februar zu einer Tagung nach Darmstadt ein, um der Fachwelt dieses Wissensgebiet und seine Möglichkeiten näher zu bringen.

Im vergangenen Jahr flossen 447 Mio. Euro Bundes- und Landesmittel in den Erhalt und den Ausbau von Ortsdurchfahrten, Ortsumfahrungen, Brücken oder Radwegen. Dennoch sollen die Verkehrsverhältnisse weiter verbessert werden.