Geräuschärmere Salzgewinnung

Durch die Umstellung von der Bohr- und Sprengarbeit auf eine kontinuierliche Gewinnungsmethode kann die Lebenszeit des Heilbronner Salzbergwerks um viele Jahre verlängert werden.

Der blaue Förderturm der Schachtanlage Franken des Heilbronner Salzbergwerks ist von weit her sichtbar. Das Industriegelände der Südwestdeutschen Salzwerke AG befindet sich nur drei Kilometer nördlich des Zentrums der 125.000-Einwohner-Stadt.

Das Bergwerk ist eine der ersten industriellen Salzgewinnungsanlagen Europas. 1881 wurde bei einer Bohrung erstmals Steinsalz vorgefunden. Die Salzgewinnung begann am 4. Dezember 1885, am Gedenktag der Heiligen Barbara, der Schutzpatronin der Bergleute weltweit. Seitdem ist Heilbronn ein wichtiger Produzent von Steinsalz und Siedesalz für Gewerbe-, Industrie- und Pharmaunternehmen sowie für Winterdienste und Haushaltszwecke.

Saisonale Nachfrageschwankungen

Die Förderkapazität liegt bei über 4,5 Mio. t Rohsalz pro Jahr. David Saage, Stabsstellenleiter des Geschäftsbereichs Steinsalz, erläutert, warum die wetterbedingten Marktschwankungen eine Herausforderung darstellen: „Wir sind vom Wintergeschäft abhängig“, sagt er. „In milden, schneearmen Wintern geht der Absatz zurück. Wenn der Schnee dann kommt, steigt die Nachfrage. Angesichts so großer Schwankungen einen kontinuierlichen Betrieb aufrecht zu erhalten, ist nicht leicht. In weißen Wintern haben wir größere Mengen an Streusalz. Dabei brauchen wir eine gewisse Flexibilität in unserem Maschinenpark.“

Die Salzgewinnung in Heilbronn erfolgte 120 Jahre lang ausschließlich mit konventionellen Bohr- und Sprengverfahren. Hunderte von Kilometern der heutigen Strecken verlaufen direkt unter Wohngebieten der Stadt. 2005 entschieden sich die Verantwortlichen, von der Bohr- und Sprengtechnik auf geräuschärmere Gewinnungsmethoden umsteigen.

Schneidende Gewinnung

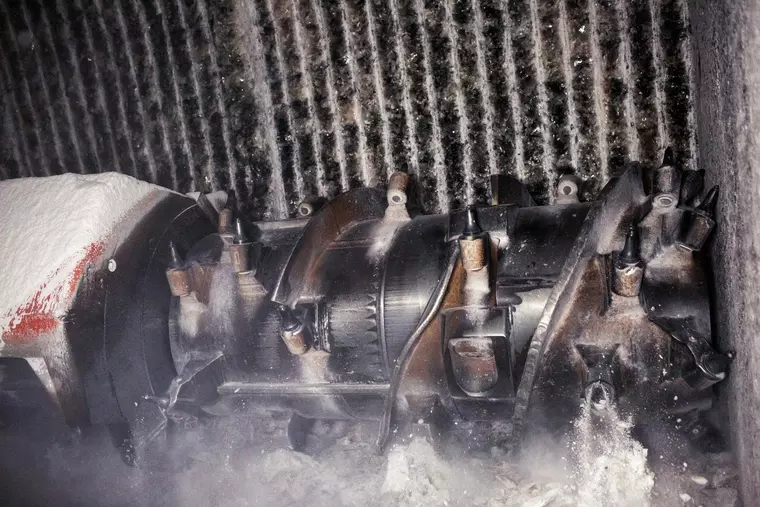

Beschlossen wurde die Einführung der schneidenden Gewinnung. Im Mai 2006 kam dann der erste Sandvik MB770 zum Einsatz. Dieser kontinuierliche Miner hatte bis dahin seine Leistung nur im Kohlebergbau unter Beweis gestellt, jedoch noch nie in der Salzgewinnung. Die Umstellung auf kontinuierliche Gewinnung erforderte auch Anpassungen bei den Transport- und Infrastruktursystemen des Bergwerks. Im Dezember 2008 wurde ein zweiter Sandvik MB770 bestellt, 2011 folgte ein dritter.

Das neue Verfahren hat nicht nur die für das Auswettern von Sprenggasen notwendigen Stillstände eliminiert; auch die Zerkleinerung des gewonnenen Steinsalzes ist nicht mehr im selben Umfang erforderlich. Jeder kontinuierliche Miner hat eine Förderkapazität von über 100.000 t pro Monat.

In Heilbronn übernehmen drei Sandvik MB770 die Schneidprozesse zur Gewinnung von Steinsalz. Einer bewegt sich auf die Ortsbrust zu, und ein Sandvik TH540 Schubkastenfahrzeug bringt sich rückwärts unter dem Förderer des Miners in Stellung. Dieser befüllt den Lader mit Salz, der die Fracht zum Förderband transportiert.

Überzeugendes Maschinenkonzept

Marvin Traub, der seit sieben Jahren kontinuierliche Miner in Heilbronn bedient, schätzt am MB770 besonders den automatisierten Schneidzyklus. „Man muss nur gelegentlich Hand anlegen“, sagt er. „Die Maschine schneidet immer einen Meter und fährt einen Meter vorwärts. Wir haben sie auf drei Einschnitte eingestellt, das heißt, sie schneidet 33 Zentimeter pro Einschnitt. Nach einem Meter fährt man die Maschine einen Meter vor und aktiviert den automatischen Betrieb. Dann beginnt der Prozess von Neuem.“

Traub bedient gelegentlich auch den Sandvik TH540. Er zieht diesen Muldenkipper den 30 t-Trucks des Bergwerks vor. „Man fährt gerade heran, nicht seitlich wie bei den anderen Trucks, die eher einem Untertagelader gleichen“, erklärt er. „Hier fahren wir mit Blick nach vorn. Nur beim Rückwärtsfahren braucht man die Kamera und die Spiegel. Der STH540 ist eine ideale Ergänzung zum MB770.“

Im Salzbergwerk von Heilbronn sind drei der vier kontinuierlichen Minern von Sandvik immer noch in Betrieb, und kürzlich wurde ein fünfter bestellt. Der erste MB770 steht inzwischen im Besucherzentrum in Bad Friedrichshall. Von Mai 2006 bis März 2016 baute die Maschine ca. 8 Mio. t Steinsalz ab und legte über 110.000 m zurück.

Zum Ausgleich saisonaler Nachfragespitzen werden auch heute noch Bohr- und Sprengverfahren in einigen Teilen des Bergwerks verwendet, allerdings nicht direkt unter Wohngebieten. „Das wichtigste Kriterium für Lieferanten ist Zuverlässigkeit. Das gilt für die Maschinenverfügbarkeit, die Ergonomie und die Lebensdauer einer Maschine“, berichtet Saage, der seit zehn Jahren im Salzbergwerk von Heilbronn tätig ist. „An oberster Stelle steht die Maschinenverfügbarkeit. Maschinen, die nicht laufen, sind überflüssig. Sandviks Maschinen haben sich in Heilbronn als äußerst zuverlässig erwiesen.“

Präzise Schneidprozesse

Der MB770 wurde für verschiedenste Vortriebsarbeiten in kohle- und gasfreien Betrieben und für Schneidhöhen bis 5,3 m konzipiert. Dieser kontinuierliche Miner mit breiter Trommel kombiniert spezielle Konstruktionseigenschaften zum Schneiden und Laden sowie zur Ortsbrustbewetterung in einer robusten Maschine mit hervorragender Vortriebsleistung. Eine Schneidwalze mit niedriger Drehzahl sorgt für geringere Staubentwicklung und Vibration. Der automatisierte programmierbare Schneidzyklus gewährleistet präzise Schneidprozesse. Eine weitere Leistungsoptimierung ermöglicht das Visualisierungs- und Datenspeichersystem.

Die 1883 gegründete Südwestdeutsche Salzwerke AG ist einer der bedeutendsten Salzproduzenten Europas. Das Produktangebot umfasst Steinsalz und Siedesalz für Gewerbe-, Industrie- und Pharmaunternehmen sowie für Winterdienste und Haushaltszwecke. Dazu gehört auch die in ganz Deutschland bekannte Bad Reichenhaller Marke. Die Südwestdeutsche Salzwerke AG beschäftigt rund 1.000 Mitarbeiter an vier Standorten in Baden-Württemberg und Bayern und befindet sich zu je 49 % im Besitz der Stadt Heilbronn und des Landes Baden-Württemberg. Die restlichen 2 % der Aktien sind in Streubesitz.

Passend zu diesem Artikel

Beton gilt heute als der Superwerkstoff der Bauindustrie, ohne den Bauen, wie man es heute kennt, nicht möglich wäre.

Die Walzenzüge der HC-Serie wurden mit einer neuen VC-Bandage ausgestattet. Neue Werkzeughalter sind ein wesentlicher Bestandteil der Innovation.

Baustellen ruhen, Steinbrüche und Asphaltmischwerke haben geschlossen. Viele begeben sich in den Winterurlaub. Mit diesen Tipps sind Sie auch bei Schnee sicher mit dem Auto auf den Straßen unterwegs.