Am laufenden Band

Stillstehende Förderbänder bedeuten immer wirtschaftlichen Schaden. Mit diesen technischen Lösungen läuft es stetig rund.

Beim jüngsten ForumMIRO hatte Eberhard Schütz von der Firma Van der Graaf eine Miniaturausgabe eines Trommelmotors aus Plexiglas dabei. Im Großformat war das durchsichtige Modell, anhand dessen man sich ein Bild vom Innenleben des Trommelmotors machen kann, schon zur bauma gereist. Dass einige Standbesucher das runde Gebilde für eine Waschmaschine hielten, störte Schütz nicht. Denn gerne klärte er die Frage „Was waschen Sie denn da?“ auf.

Im Prinzip ist ein Trommelmotor ein gekapselter Elektromotor mit Getriebe. Wer Trommelmotoren als Antrieb für seine Förderbänder einsetzt, braucht sich um einen reibungslosen Betriebsablauf keine Sorgen mehr machen. Der Vorteil einer solchen Konstruktion liegt darin, dass Motor, Getriebe und Lager gegen äußere Einflüsse wie Staub und Schmutz geschützt sind. „50.000 Betriebsstunden, das sind bei achtstündiger täglicher Laufzeit sechs Jahre, halten unsere Trommelmotoren ohne Ölwechsel durch“, versichert Eberhard Schütz. „Wir nutzen hochwirksame Dichtungen, die einen Ölaustritt und das Eindringen von Wasser oder Staub verhindern.“ Für höhere Anforderungen kann die Firma verschiedene Dichtungssysteme bis zu IP 68 (Unterwasserbetrieb) liefern. Das Öl im Inneren des Trommelmotors dient nicht nur zur Schmierung der Verzahnungsteile und Lager. Es läuft auch durch den Elektromotor und kühlt diesen dadurch. Die Enddeckel werden mit dem Trommelmantel verschraubt. Dadurch können die Demontage und Reparatur mit normalem Werkzeug durchgeführt werden.

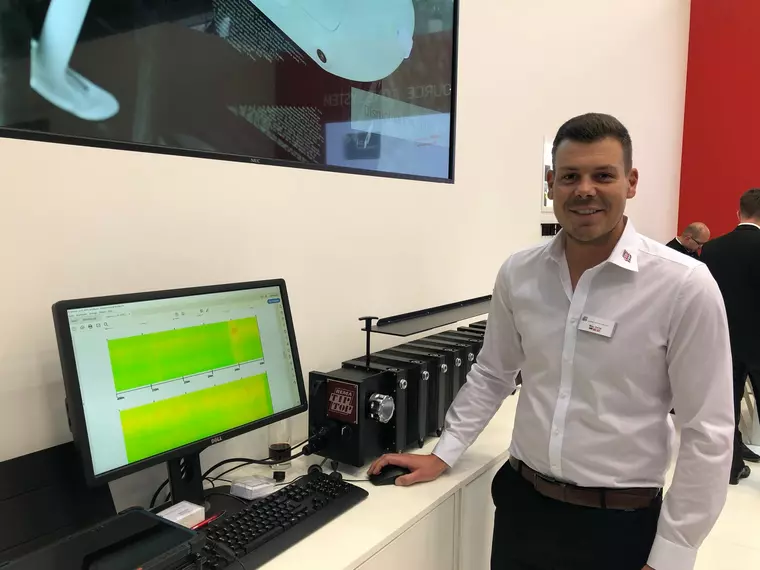

Kontrollsystem für Förderbänder

Trommelmotoren sind gut gegen Verschleiß geschützt. Das ist bei den Gurten anders, die durch das abrasive Material stets einer hohen Belastung ausgesetzt sind. Je schneller Schäden am Gurt beseitigt werden, umso eher lassen sich Stillstände vermeiden. Dazu hat die Firma Rema Tip Top ein radarbasiertes Messungssystem von Volumen, Geschwindigkeit und Schieflauf am Förderband entwickelt, es wurde erstmals auf der bauma der Öffentlichkeit präsentiert. Produktmanager bei Rema Tip Top Max Gertz erklärt: „Eine Volumenmessung war bisher technisch nicht darstellbar, was die Planung von Ladeeinheiten mit Volumenbegrenzung erschwerte. Konventionelle, mechanische Schieflaufsysteme alarmierten den Betreiber erst bei starken Abweichungen.“ Per Radar sei nun ein millimetergenaues Monitoring möglich. Neben der Lebensdauer der Anlage lässt sich auch die Produktivität optimieren. So kann mit einer RFID-Schlitzschutzüberwachung die Ausfallzeit bei unerwarteten Beschädigungen, wie zum Beispiel einem Längsschlitz im Gurt, erheblich gesenkt werden: Die RFID- Antennen erkennen bei Geschwindigkeiten bis

15 m/s und Umgebungstemperaturen von -40 bis

+70 Grad Celsius frühzeitig Gurtschäden und bewirken eine automatische Stillsetzung der Anlage. „Derzeit findet das System bereits weltweit Anwendung in zahlreichen Förderanlagen und ist stark nachgefragt in allen Bereichen der Schüttgutindustrie, wie der Zementindustrie, dem Kohle- oder Erzbergbau,“ sagt Max Gertz.

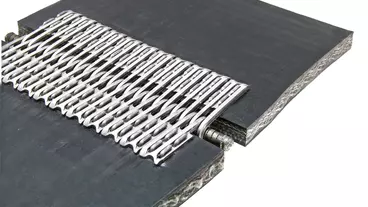

Schieflauf mit Verbinder beheben

Die Firma Flexco hat einen mechanischen Verbinder entwickelt, der Probleme wie Schieflauf oder Materialverlust an Förderbändern vermeiden soll. Die Baureihe Flexco XP wurde speziell für den Einsatz im Berg- und Untertagebau konzipiert. Sie eignet sich für Transportbänder aus PVG/PVC bis zu einer Festigkeit von 1.750 N/mm.

Die flache Konstruktion der Verbinder verbessere laut Flexko das Anlaufverhalten von Abstreifsystemen und reduziere den Kontakt mit Seitenabdichtungsprofilen oder Tragrollen. Das System nutze sich so weniger ab. Service-Mitarbeiter können die Komponenten sowohl mit einem hydraulischen als auch mit einem manuellen Montagegerät sicher anbringen. Flexco hat auch eine Bandzentrierstation im Programm. Die PTEZ eigne sich für leichte bis schwere Anwendungen und für reversierbare Bänder mit bis zu 2.100 mm Breite. Betreiber von Förderanlagen können sie auch bei Bändern mit verschlissenen oder beschädigten Kanten einsetzen. Relativ neu im Programm ist eine wirtschaftliche Version, bei der statt Polyurethan Gummi zum Einsatz kommt.

Bandschieflauf einfach abschalten

Auch die Firma Schmersal hat Lösungen zur Vermeidung von Bandschieflauf entwickelt. Sie hat Bandschieflaufschalter im Programm. Förderbänder können aus ihrer vorgesehenen Spur laufen und dadurch große Schäden verursachen. Bandschieflaufschalter werden deshalb zur frühzeitigen Erkennung von Bandschieflauf eingesetzt. Kleinere Abweichungen ab 10° Schieflauf lösen eine Vorwarnung aus, größere Abweichungen, beispielsweise ab 25°, eine Abschaltung. Die Instandhaltungsabteilung der Förderanlagenbetreiber erhält mit der Vorwarnung genügend Zeit, ungeplante Produktionsstillstände zu vermeiden und Störungen durch geeignete Maßnahmen zu beheben. So ermöglichen die Bandschielflaufschalter eine Reduzierung von Ausfall- und Stillstandszeiten und infolgedessen eine höhere Anlagenverfügbarkeit. Die Baureihe besteht aus drei Serien – Economy, Standard und Performance –, die an die jeweiligen Bandgeschwindigkeiten von kleinen bis großen Fördereinrichtungen angepasst sind.

Qualitätsüberwachung des Förderguts

Dieses System überwacht zwar nicht den Gurt, dafür aber die Qualität des Förderguts. Das Haver Solom4 von Haver & Boecker ist ein Instrument zur Materialüberwachung auf Förderbändern. Das Online-Analysegerät ist mobil, arbeitet autark und liefert Informationen über Partikelform und Partikelgröße. Typischer Einsatz findet sich über Förderbänder nach z.B. Brechern, Siebmaschinen oder Pelletier-Einrichtungen. Dort können Materialparameter kontinuierlich überwacht werden. Dabei dienen die erhobenen Daten sowohl der Qualitätsüberwachung, wie auch der Steuerung von nachgeschalteten Prozessschritten. Weiter kann z.B. auch ein Siebbruch sehr frühzeitig erkannt und entsprechende Maßnahmen eingeleitet werden, bevor hohe Kosten entstehen. Das System ist ein kompaktes Plug & Play-System und kann dadurch sehr flexibel eingesetzt werden. Die integrierte Datenverarbeitung sowie die einfache Montage und Installation, ermöglicht sogar eine schnelle Veränderung des Einsatzortes ohne Eingriffe in die laufende Produktion oder in bestehende Anlagenteile. Die Ergebnisdaten lassen sich u.a. als Trendanalyse anzeigen und geben so auf diversen Endgeräten von Windows PC über Mac bis hin zu iOS Smartphones eine schnelle Übersicht. Die Zeiträume sind dabei frei wählbar. Auch können jederzeit und von Überall mit vorhandenem Netzwerkzugriff der aktuelle Status und die Live-Daten eingesehen

werden.

Schiffsentladung erhöht Umschlagsleistung

Das Unternehmen FAF Fördertechnik GmbH baut seit Jahrzehnten Fördertechnik in den Bereichen mobile- und semimobile Dosieranlagen, Betonmischanlagen, Recycling- und Aufbereitungsanlagen sowie Steinbrüche und Kieswerke. Für die Rhein-Umschlag realisierte FAF ein automatisiertes Schiffsentladesystem am Oldenburger Hafen. Dabei wurde berücksichtig, dass die Boxenanlage ein Lagervolumen von ca. 9.600 m³ für Sand, Kies und Splitt hat. Die Zuschlagstoffe werden ausschließlich mit dem Schiff angeliefert und mit einem Förderbandsystem in Lagerboxen gefördert, aus denen dann per Radlader auf LKW umgeschlagen wird.Das Herzstück der Anlage ist der Bandschleifenwagen, der auf einem ca. 80 m langen Förderband einen variablen Abwurf des Förderguts in jede Box ermöglicht. Dank des von der FAF im Jahre 2015 entwickelten Boxenbeschickungssystem, hat die Firma Rhein-Umschlag nach eigenen Angaben die Umschlagsleistung am Standort Oldenburg um mehr als 40 % erhöht.

Passend zu diesem Artikel

Enge Kurven und Steigungen bis zu 19 Prozent: Rund 70 Kilometer von Tokio entfernt ist eine Privat-Rennstrecke in atemberaubender Kulisse entstanden. Das Projekt war in mehr als einer Beziehung außergewöhnlich.

Bis zu 90 Prozent der Finanzierungskosten für den natürlichen Klimaschutz in Kommunen: Das Bundesministerium für Umwelt und Naturschutz (BMUV) und die KfW unterstützen Kommunen mit einem neuen Zuschussprogramm, um Städte lebenswerter zu machen.

Das Engagement im Bausektor ist entscheidend für die Realisierung der Verpflichtung der Schweiz, die Emissionen gemäss dem Pariser Klimaabkommen zu reduzieren.