Anders Asphalt recyceln

Seit den 80er Jahren des letzten Jahrhunderts ist in der niederländischen Asphaltindustrie das Wort Recycling fast im täglichen Gebrauch. Bei einem der größten Asphaltproduzenten unseres Nachbarlandes suchte man nach einer Lösung, wie man Asphaltgranulat noch schonender erwärmen kann. Anfang September präsentierte KWS Infra seine Prototypanlage. asphalt war neben 180 anderen Personen im Hafen von Rotterdam vor Ort.

Ziel der Entwicklung, die KWS Infra vor acht Jahren startete, war es, den Recyclinganteil bis auf 100 % erhöhen zu können. Gleichzeitig sollten die Emissionen gesenkt und die Eigenschaften des Bitumens im Asphaltgranulat erhalten bleiben, so dass der neu produzierte Asphalt von hoher Qualität ist. Der sonst üblichen Paralleltrommeltechnolgie traute man diese hohen Anforderungen nicht bis ins letzte Detail zu. Ausschlaggebend dafür war, dass dort das Asphaltgranulat in direkten Kontakt mit der Flamme des Brenners kommt und sich dadurch die leichten Kohlenwasserstoffe des Bitumens verflüchtigen. Ein neuer Ansatz musste her, der zusammen mit dem Anlagenhersteller Ammann realisiert wurde und im Hafen von Rotterdam in Augenschein genommen werden konnte.

So kam es nicht von ungefähr, dass die Festredner, allen voran der Minister für Wirtschaft, Landwirtschaft und Innovation, Maxime Verhagen, den Bestrebungen, die zu diesem neuen System führten, Anerkennung zollten. Für den Minister war erneut der Beweis erbracht, dass Ökologie und Ökonomie durchaus Hand in Hand gehen können. Viele Unternehmen, so seine Meinung, investieren zu wenig in Forschung und Entwicklung. Dabei ist es aber zwingend notwendig, den gesamten Prozess zu verstehen und dies gelingt eben nur mit Engagement in diesen beiden Bereichen.

Das Engagement von KWS Infra, zur Unternehmensgruppe VolkerWessels gehörend und mit einer Jahresproduktion von 2,5 Mio. t Asphalt, einer der größten Asphalthersteller in den Niederlanden (Gesamtproduktion 8 Mio. t), bestätigte zudem, dass es Sinn macht, ein Projekt so lange zu verfolgen und zu optimieren, bis es funktioniert, zumal wenn man in Verantwortung für die nächste Generation handelt. Denn bei der Asphaltproduktion entsteht gut ein Viertel der gesamten CO2-Emission des Konzerns. Mit dem neuen System kann der Energieverbrauch um ein Viertel gesenkt werden, was deutlich zur Minderung der CO2-Emissionen beiträgt.

Auch für Ammann, so Dr. Hans-Friedrich Peters, war die Entwicklung eine Herausforderung, wurde doch bei dem neuen System ein ganz neuer Ansatz gewählt. Nach dem Durchschreiten vieler Lernkurven, haben viele Schritte zum Erfolg geführt, an dessen Ende vorerst ein Prototyp steht. Nun wird es Aufgabe sein, diesen zu optimieren, das Verfahren auszureizen und die Technologie an die Gegebenheiten der einzelnen Märkte anzupassen. Schon heute lässt sich aber festhalten, dass diese gemeinsame Entwicklung für alle Mischanlagenbetreiber eine hervorragende Lösung ist, denn das Verfahren hat die Chance, eine alternative Technologie zu werden, wenn es um die schonende Erwärmung von Asphaltgranulat geht.

Die erste Erfahrungen stimmen jedenfalls hoffnungsvoll. Asphalt mit 100 % Asphaltgranulat hat das Unternehmen schon oft eingebaut, zuletzt beim beim Flughafen Schiphol. An der Asphaltmischanlage in Rotterdam waren solche Zugaberaten bisher nicht möglich, ließ die Ausstattung doch nur 50 % zu. Beim Hafen Rotterdam, wo KWS Infra beim Erweiterungsprojekt um nicht weniger als 2.000 ha, derzeit in einem Teilprojekt 12 km Straßennetz baut, kam der Asphalt aus dieser Anlage. Dank der neuen Technik mit höheren Zugaberaten. Derzeit werden in der Asphalttragschicht 70 % Asphaltgranulat, in der Asphaltbinderschicht 60 % und in der Asphaltdeckschicht 40 % zugegeben. Man ist sich aber sicher, dass dies noch gesteigert werden wird.

Der ganz andere Ansatz beim Hera-System (Highly Ecological Recycling Asphalt), die der eigentlichen Asphaltmischanlage vorgeschaltet ist, liegt in der indirekten Erwärmung. So, wie es bei der Glas- und Keramikindustrie der Fall ist, wo Heißluft von 800 °C durch Röhren strömt und die Rohstoffe so auf für den Produktionsprozess notwendige Temperaturen bringt. 2007 hatte man eine solche Röhre mit indirekter Heizung zum ersten Mal erprobt.

Die Optimierungen – neben der Neigung der Gesamtröhre und ihre Drehgeschwindigkeit – liefen darauf hinaus, dass sich heute in einer 4,5 m dicken Röhre sieben weitere befinden – eine in der Mitte, sechs um sie herum angeordnet. Jede fasst 20 t Material und hat einen Durchmesser von 80 cm. Das mag viel erscheinen, hat aber den Hintergrund, dass Veränderungen im Inneren der Röhren im Zuge der Erprobung so auf relativ einfachem Wege vorgenommen werden können.

Hier ist sicherlich für die Weiterentwicklung des Prototypen ein wichtiger Ansatzpunkt. Denn die derzeitigen Dimensionen haben stolze Zahlen zur Folge: 180 t Stahl stecken in der gesamten Hera-Anlage, 80 t davon allein in der Trommel und 50 t davon müssen bewegt, gedreht werden. In der Röhre sind seitlich drei Brenner mit kurzer Flamme angeordnet, die die Luft erwärmen. Sie zirkuliert um die sich selbst drehenden Röhren und erwärmt somit das Asphaltgranulat indirekt auf 150 bis 170 °C. Die Röhren sind heute mit Führungslamellen ausgestattet. Somit wird das Asphaltgranulat nicht durch die Trommel geschoben, sondern gerollt. Damit einher gehen weniger Anbackungen und schlussendlich weniger Verschleiß. Nach 4.000 t Asphaltgranulat, das durch die Röhren gegangen ist, war kaum Verschleiß zu entdecken. Bei KWS Infra rechnet man damit, dass ein Komplettaustausch (durch den gleichmäßigen Verschleiß) nach 600.000 t erwärmten Asphaltgranulates notwendig werden wird.

In Zukunft wird das System um ein Bauteil verlängert. Hier soll der Dampf, der beim Erwärmen des Asphaltgranulates durch die entweichende Feuchte entsteht, aufgefangen und zusammen mit der Restwärme zum Vorwärmen des Asphaltgranulates auf bis zu 70 °C genutzt werden.

Die derzeitige Leistung des Hera-Systems an der Anlage in Rotterdam liegt zwischen 100 und 120 t/h. Eines Tages sollen es 180 t/h sein. Bei Ammann hält man es für möglich, aufbauend auf diesem System, Anlagen mit kleineren Leistungen zu entwickeln.

Ein wichtiges Ziel hat die Entwicklung bereits erreicht. Durch die Trennung der Verbrennungsgase aus den Brennern von denen, die bei der Erwärmung des Asphaltgranulates entstehen, sind deutlich niedrigere Emissionen zu verzeichnen, insbesondere bei NOx und SO2. Durch die Nutzung des Dampfes wird auch der Gasverbrauch gesenkt, was wiederum zu weniger Emissionen beiträgt. Bei der Nutzung von LEP (Lignite Energy Pulverised) fällt diese Reduzierung natürlich anders aus.

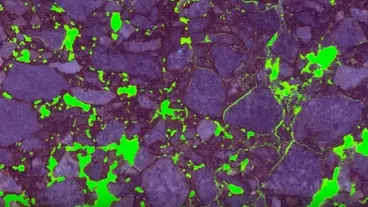

Da das Bitumen im Asphaltgranulat schonend erhitzt wird, konnte KWS Infra auch eine verbesserte Haftung verzeichnen und feststellen, dass das Asphalt bis zu fünfmal den Prozess durchlaufen kann, ohne dass das Bitumen seine Penetrationsklasse ändert.

Die Asphaltmischanlage selbst, die ja auf eine Recyclingzugabe von 50 % ausgelegt ist, kann mit dem Hera-System höhere Zugabewerte erreichen. Die 100 % sind bei ausgewählten Rezepturen schon verwirklicht worden. Das verlangt aber wenige Rezepturwechsel und ein gutes Management des Asphaltgranulates (nicht zu vergessen, das lagenweise Fräsen). Keine Grundstoffe mehr zu benötigen, ist zudem eine gute Aussicht in die Zukunft. Auch wenn der Umgang mit Asphaltgranulat „viel Aufmerksamkeit braucht“, wie Klaas von den Berg von KWS Infra es verdeutlichte, „wir werden in Zukunft vom Recycling leben müssen. Und deshalb müssen wir uns intensiv damit befassen“.

Passend zu diesem Artikel

Die Gütesicherung für die Aufbereitung und Lagerung von Ausbauasphalt und Asphaltgranulat bescheinigt die Wiederverwendung in hoher Qualität.

Western auf Plattdeutsch – geht das? Das geht, wie der Kurzfilm „Wild Wild Westfalen“ zeigt. Thema ist der Strontianit-Rausch im Münsterland Ende des 19. Jahrhunderts. Gedreht wurde im Ibbenbürener Steinbruch.

Die Internationale Gesellschaft für Asphaltpetrologie lädt am 28. Februar zu einer Tagung nach Darmstadt ein, um der Fachwelt dieses Wissensgebiet und seine Möglichkeiten näher zu bringen.