Dichtung und Wahrheit

Dichtungsschäden sind oft hausgemacht und verursachen hohe Folgekosten. Unser Autor erzählt die ganze Wahrheit.

Kann sein, dass Dichtungen aus Sicht des Einkaufs C-Teile sind. Wird das Schadenspotenzial des Maschinenelementes als Bewertungsmaßstab herangezogen, so sieht die Sache völlig anders aus. Dichtungen arbeiten in einem komplexen Tribosystem. Diesen Zustand sollte man sich immer bewusst sein. Dichtungsschäden sind oft hausgemacht und verursachen hohe Folgekosten. Und neue Dichtungsentwicklungen bringen nur dann die erhoffte Verbesserung, wenn in der Konstruktion bis hin zur Instandhaltung eine gedankliche Kehrtwende vollzogen wird.

Fehlerkette

C-Artikel sind ein Synonym für Komponenten, die meist standardisiert, also genormt sind und einen niedrigen Einzelpreis haben. C-Artikel haben ein beachtliches wirtschaftliches und logistisches Rationalisierungspotenzial. Das gilt für die Beschaffung, für die Bewirtschaftung, Bevorratung und Bereitstellung. Eine Definition, die für Dichtungen durchaus zutreffen kann, sich aber in der Praxis als grober Denkfehler herausstellt. Eine weitere Schwachstelle ist die Werkstoffbezeichnung für die Dichtung. Hierfür werden die Kurzzeichen der ASTM oder DIN, wie zum Beispiel NBR, genutzt. Elastomere sind, wie andere Kunststoffe auch, Mischprodukte. Sie bestehen aus einer Polymerbasis mit einer ganzen Reihe von Zusätzen, auch Additive genannt. Jeder Dichtungshersteller hat da seine spezielle Rezeptur, so dass es eigentlich logisch ist, dass zum Beispiel eine NBR Dichtung des Herstellers A, nicht ohne Überprüfung durch eine NBR Dichtung des Herstellers B, ersetzt werden kann.

Für die Instandhaltung ist die Maschinendokumentation ein wichtiges Arbeitsmittel. Diese beinhaltet in der Regel auch eine Ersatzteilliste und Wartungsvorgaben. Man sollte davon ausgehen können, dass, wenn Dichtungen als Ersatzteil angeführt werden, die Angaben zu keiner Unsicherheit führen. Das ist leider nicht immer der Fall. Oft wird verschwiegen wer der Lieferant für das empfohlene Ersatzteil sein muss und welche genaue Herstellerbezeichnung es haben muss.

Die Duplikation des Fehlers

Für Dichtungsausfälle gibt es viele Ursachen. Einige immer wieder auftretende Fehler sind nachfolgend aufgeführt. 1. Dichtungswerkstoff und/oder -auslegung für die Anwendung falsch 2. Keine anwendungsspezifische Reibstellenoberfläche des Gegenpartners 3. Mechanische Beschädigungen der Dichtungsgegenfläche bei der Montage und beim Bauteiltransport 4. Vorschädigung der Dichtung durch Montagefehler 5. Es werden überlagerte oder falsch gelagerte Dichtungen verwendet 6. Verschlechterung der mechanischen Kennwerte des Dichtungswerkstoffes (Alterung und Rissbildung durch den Einfluss von Sauerstoff, Ozon und UV-Licht, Nachvernetzung des Elastomers und Wechselwirkungen mit dem Arbeitsmedium oder Schmierstoff) 7. Mangelschmierung, durch schlechte Reibstellenbenetzung oder unzureichende Ölviskosität 8. Allmählich fortschreitender Verschleiß der Dichtung oder der Gegenlauffläche durch Abriebpartikel oder externe Verschmutzung 9. In Hydraulikanlagen der „Dieseleffekt“ (zwischen dem Sauerstoff der Luftblasen und den Kohlenwasserstoffen des Öls kommt es zu kleinen, explosionsartigen Reaktionen). 10. Wenn ein Schmierstoff- oder Lieferantenwechsel ohne Datenabgleich mit dem eingesetzten Dichtungswerkstoff vorgenommen wird.

Die Auflistung ist mit Sicherheit noch nicht vollständig, sie zeigt aber, dass eine pauschale Aussage wie „Dichtungsschaden“ heute nicht mehr zielführend ist. Instandhalter und Konstrukteure müssen sich zur Aufgabe machen die wirkliche Ausfallursache herausfinden. Nur so können die richtigen Gegenmaßnahmen eingeleitet werden.

Neue Dichtungswerkstoffe

Steigende Energiekosten und immer schärfere gesetzliche Rahmenbedingungen in Bezug auf CO2- und Schadstoffemissionen zwingen Instandhalter und Konstrukteure gleichermaßen, über effektivere Dichtungslösungen gezielt Ausschau zu halten. Viele interessante Lösungsansätze werden heute hierfür angeboten. Die Stellschraube Werkstoffe ist ein Ansatz hierfür. Im Verbundvorhaben OSIRIS wurden selbstreparierende Elastomere entwickelt, bei denen der Selbstheilungsprozess, ähnlich von milchsaftführenden Pflanzen, wie z. B. der Birkenfeige, nachbebaut wird. Durch Ausheilung oder Verfestigung der Risse, bzw. der Rissspitzen, wird das Risswachstum unterbunden oder zumindest deutlich verlangsamt. Der Selbstheilungseffekt konnte zwischenzeitlich bei einer selbstreparierenden Auspuffhängung nachgewiesen werden. Der Spezialchemie-Konzern Lanxess macht mit einem biobasierten EPDM-Kautschuk (Ethylen-Propylen-Dien-Monomer) namens Keltan Eco auf sich aufmerksam. Basiswerkstoff ist der Ethylenzucker des Zuckerrohrs. Die Materialeigenschaften des Bio-EPDM sind mit denen des "herkömmlichem" EPDM’s vergleichbar.

Der Einsatz einer neuen Materialentwicklung muss aber gut vorbereitet sein und darf nicht auf Zuruf oder Empfehlung erfolgen. Das gilt im besonderen dann, wenn in alte Maschinen neue Dichtungswerkstoffe zum Einsatz kommen sollen. Eventuell eintretende Wechselwirkungen zwischen neuer Dichtung und eingesetztem Schmieröl ist ein besonders gefährlicher Fallstrick. Neue Werkstoffformulieren sind eine Teilkomponente der umweltfreundlichen und nachhaltigen Dichtungsauslegung. Unter Umweltgesichtspunkten sind bei dynamischen Anwendungen die Optimierung von Reibung und Verschleiß genauso wichtig. Nur eine „Biodichtung“ einzusetzen und so zu tun alles sei nun bestens, ist der falsche Weg. Systemreibung und Wirkungsgrad stehen bei berührenden, dynamischen Dichtungen in einem direkten Zusammenhang. Bedingt durch die geringe Kontaktfläche Dichtlippe/Welle, entsteht eine hohe flächenbezogene Wärmebelastung von etwa 350 W/cm2. Bei höheren Gleitgeschwindigkeiten wird der Dichtungswerkstoff dadurch thermisch aufgeheizt und so hoch belastet. Unzulässige Materialveränderungen bis hin zum Bauteilausfall sind dann die Folge.

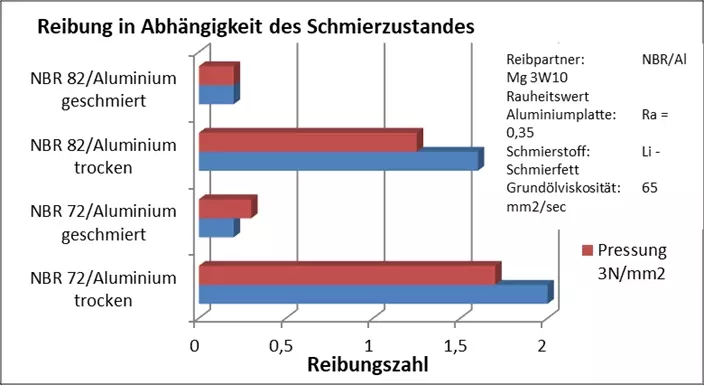

Oft ist auch der Schmierstoff überfordert

Wie bereits gesagt, werden bei zur Reibungsminderung dynamischen Dichtungsanwendungen, Schmieröle oder Schmierfette eingesetzt. Im Idealfall, das heißt, wenn das Tribosystem optimal aufeinander abgestimmt ist, beträgt die Schmierfilmstärke unter der Dichtlippe etwa 1 μm. Ganz entscheidend für die Schmierleistung eines Schmieröles und Schmierfettes ist die verwendete Ölviskosität, eine Kenngröße mit starker Temperaturabhängigkeit. Um auch über einen breiten Bauteil- Gebrauchstemperaturbereich eine gute Triboperformens zu erreichen, müssen häufig Viskosität-Kompromisse eingegangen werden. Treten dann hohe Reibstellentemperaturen auf, kann es an der Dichtlippe leicht zur Mangelschmierung und zum unzulässigen Verschleiß kommen.

Mehrere Lösungsansätze tun sich nun auf. Eine elegante Lösung, die Viskosität/Temperatur-Problem abzumindern, ist Schmieröle und Schmierfette mit Syntheseöle einzusetzen. Mineralölbasische Schmieröle haben meist einen Viskositätsindex (VI) im Bereich von 90 – 100, während er bei synthetischen Grundölen fast immer über 140 liegt. Je höher der VI, desto weniger Energie wird bei gleicher Nominalviskosität beim Kaltstart oder bei niedrigen Umgebungstemperaturen benötigt und um so höher ist die Viskosität bei hohen Einsatztemperaturen. Synthetische Schmieröle sind eine gute Entscheidung unter dem Gesichtspunkt Life-Cycle Cost. Wer aber allzu blauäugig an eine Umstellung herangeht, kann ein böses Erwachen erleben.

Auch Dichtungshersteller haben sich dem Thema Schmierfilmdicke bei höheren Einsatztemperaturen angenommen. Freudenberg setzt hierbei auf eine Oberflächenoptimierung. Durch Mikrostrukturen ist es möglich, die Schmierspalthöhe deutlich zu vergrößern. Eine größere Schmierspalthöhe führt jedoch prinzipbedingt auch zu einer Erhöhung der Leckage. Um die Dichtfunktion weiterhin aufrechtzuerhalten, können rückfördernde Mikrostrukturen eingesetzt werden. Zur Verringerung des Strukturabtrages bieten sich verschleißarme Beschichtungen an. Plasmapolymere Beschichtungen scheinen hierfür besonders geeignet, da sie gleichzeitig zu einer Reibungsreduzierung im Bereich der Festkörperreibung führen. Wenn in der Kontaktzone, unter anderem durch Reibung, die Temperaturgrenze des Öls überschritten wird, können unvorhergesehene Ölreaktionen auftreten. Durch das „Cracken“ des Öls können Spaltprodukte entstehen, die dann den Dichtungswerkstoff angreifen. Ein Langzeit-Verträglichkeitstest bei hoher Temperatur kann Aufschluss darüber geben.

Der Ruf nach selbstschmierenden Dichtungen

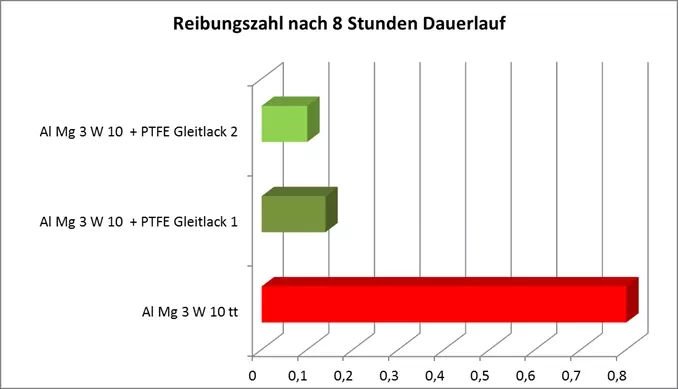

Die meisten Dichtungswerkstoffe müssen bei dynamischer Anwendung geschmiert werden. Die Schmierstoffapplikation ist ein nicht zu unterschätzender Kostenfaktor und bei manueller Applikation zusätzlich noch Fehleranfällig. Ist der Schmierstoff dagegen in einen polymeren Werkstoff gebunden, kann das nicht zu unterschätzende Vorteile haben. Mehre Lösungsansätze sind heute möglich: 1. Dichtungswerkstoff mit „sehr guten natürlichen Schmiereigenschaften“ einzusetzen Eine dafür in Frage kommende Werkstoffvariante ist PTFE. Es hat zusätzlich eine exzellente Temperaturbeständigkeit, eine sehr gute Chemikalienbeständigkeit. Eigentlich der ideale Dichtungswerkstoff, wäre da nicht der Preis und der Kaltfluss. 2. Eine gleitlackbeschichte Dichtung einzusetzen Die Gleitlackschicht ist Montagehilfe aber auch Betriebsschmierstoff. Sie kann auch eine Barriere bezüglich Wechselwirkungen bei einer Zusatzschmierung mit einer traditionellen Schmierung sein und die Einlagerungsproblematik im Ersatzteillager entschärfen. Nachteil der Gleitlackbeschichtung ist die geringe Schichtdicke und damit nur eine begrenzte Schmierungsdauer. 3. Eine Dichtung mit einer PE-CVD Schicht Mit dieser kann die Benetzungsfähigkeit der Dichtlippe positiv beeinflusst werden. Dieser Parameter spielt besonders bei synthetischen Schmierstoffen, wie Polyglykol eine große Rolle. Bei Freudenberg Sealing Technologies (FST) hat diese Beschichtung die Bezeichnung 75 FKM 585. Die Schichtdicke liegt bei einigen Hundert Nanometern. Obwohl die Schicht für einen besonders niedrigen Verschleiß bei hohen Umdrehungen ausgelegt ist, hat sich gezeigt, dass der Reibkoeffizient, im Vergleich zum Standardwerkstoff, sogar bei niedrigen Drehzahlen, wie im Bereich der Losbrechkräfte und der Mischreibung, deutlich geringer ausfällt.

Passend zu diesem Artikel

Die neue Sicherheitsschuhserie von Atlas charakterisiert sich durch ein extrem robustes Obermaterial. Schwerstarbeit verbindet sich somit mit Leichtigkeit – auch bei Nässe.

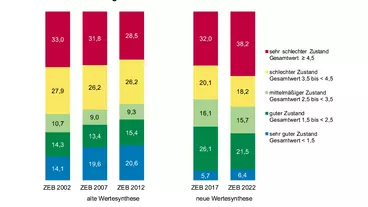

In seinem Jahresbericht bemängelt der Landesrechnungshof von Rheinland-Pfalz eine Verschlechterung des Zustandes der Straßen. Der Landesbetrieb Mobilität (LBM) will deshalb die Zusammensetzung des Asphaltes ändern.

Wo bislang Gestein abgebaut wurde, hätten sich Windräder drehen können. Doch der Steinbruch Nußloch ist für Windenergienutzung ungeeignet, das zeigt eine Machbarkeitsstudie. Warum?