Keinen Stress mit Zentralschmieranlagen

Wer seine Zentralschmieranlage nicht richtig wartet, riskiert hohen Verschleiß. Unser Autor beschreibt, wie sich Fehler vermeiden lassen.

Es steht außer Zweifel – der Einbau einer Zentralschmieranlage ist ein richtiger Schritt in Richtung hoher Maschinenverfügbarkeit. Vorausgesetzt natürlich, dass die Instandhaltung nicht die Wartung der Zentralschmieranlage vernachlässigt oder gar Fehler bei der Wiederbefüllung des Öl- oder Fettreservoirs macht. Schnell kann dann die Zentralschmieranlage ihre Schutzfunktion verlieren und selbst zum Schadensverursacher werden.

Ein Grundprinzip mit Tücken

Zentralschmieranlagen bestehen im Grundsatz immer aus einem Druckerzeuger, einem Öl- oder Fettbehältnis und aus Leitungen und manchmal auch aus Steuerkomponenten. Bei der Auslegung und Berechnung einer Zentralschmieranlage legt der Konstrukteur Schmierstoffdaten zu Grunde, die dem Anwender aber nicht immer zugänglich sind. Bei Schmierölen wird als Anhaltspunkt oft die Viskosität angegeben, bei Schmierfetten die Penetration. Zweifelsohne zwei wichtige Schmierstoffdaten, aber nicht die einzigen wichtigen. Es ist auch nicht zielführend, wenn Hersteller von Zentralschmieranlagen in ihren Unterlagen nur die DIN-Bezeichnung, wie zum Beispiel HLP 46 oder KPF 2N-30, anführen. Schmieröle und Schmierfette sind Mischprodukte und kleine Sensibelchen. Schon geringe Temperatur-

änderungen können für die Anwendung gravierende Auswirkungen haben. Schmierstoffe werden in einer Zentralschmieranlage auch nicht zu unterschätzenden mechanischen Belastungen ausgesetzt. Wie die einzelnen Produkte darauf reagieren steht auf einem anderen Stern.

Schwachstellen beim System Öl-Zentralschmierung

Für Öle eignen sich nahezu alle Varianten von Zentralschmieranlagen (ZSA). Öl ist im Vergleich zu Schmierfetten leichter zu fördern. Bei Umlaufanlagen kann auch noch eine Schmierölpflege durch Filterelement erfolgen. Umlaufschmierungen sind durch die Wiederverwendung des Schmierstoffes wirtschaftlich interessant. Durch das geschlossene System gelangt auch kein (bzw. nur sehr wenig) Schmierstoff in die Umwelt.

Werden mit einem Schmieröl mehrere Reibstellen versorgt, so muss das Leistungsvermögen des eingesetzten Schmierstoffes dem Anforderungsprofil aller betroffenen Maschinenelementen entsprechen. Da stellt sich nun schnell die Frage, wie kann ein Instandhalter oder Servicemitarbeiter erkennen, ob ein Produkt dem Anforderungsprofil aller Reibstellen entspricht? Und wie sieht die Lösung aus, wenn morgen das bisher eingesetzte Produkt nicht mehr auf dem Markt ist? Ein heute häufig eingeschlagener Weg ist für den einzusetzenden Schmierstoff eine Norm-Bezeichnung anzugeben, wie zum Beispiel HLP 46. Wissen aber Instandhalter was sich hinter dem Kürzel verbirgt und ist das nicht ein Freifahrtschein für Schmierstoffvermischungen? In der Tat, die Norm-Bezeichnung allein ist nicht besonders hilfreich. Steht diese doch nur, um bei den vorweg angeführten Beispiel zu bleiben, dafür, dass es sich um ein Hydrauliköl handelt, mit Korrosionsschutz- und Verschleißschutzadditiven und einer Mittelpunktsviskosität von 46 mm2/s. Die Leistungsfähigkeit eines mineralölbasierten Schmierstoffes wird weitgehend von Art und Menge der Additive bestimmt. In diesem Punkt unterscheiden sich die Produkte einer Normenklasse deutlich. Nur bei der Mittelpunktsviskosität, also 46 mm2/s, ist Einigkeit vorhanden. Das heißt aber noch lange nicht, dass alle auf dem Markt vorhandenen Mineralölprodukte in der gleichen Viskositätslage, auch bei minus 20 °C oder 80°C, auch identisch sind.

Um bei der Öl-Zentralschmierung den erhofften Nutzen langfristig sicherzustellen, sollte der Instandhalter einige Vorsichtsmaßnahmen einleiten. Als erstes sollten wichtig Kennwerte für das von dem Maschinenhersteller eingefüllte Öl zusammengestellt werden. Hilfreich ist auch eine Additivanalyse, um die Wirkstoffe kennen zu lernen. Bei der Ölviskosität ist das Verhalten in Abhängigkeit der Temperatur interessant. Anhaltspunkt kann der Viskositäts-Index sein. Hier gilt die Regel, je höher dieser ist, umso geringer der Temperatureinfluss. Bei Außenanwendungen ist auch die maximale förderbare Ölviskosität von Wichtigkeit. Ansprechpartner diesbezüglich ist in der Regel der Schmieranlagenhersteller. Vom Maschinenproduzenten sollte die Öl-Mindestviskosität für einen schadensfreien Lauf der versorgten Maschinenelemente eingeholt werden.

Auch ZSA für Schmierfette streiken, wenn Fehler gemacht werden

Lapidar gesprochen, sind Schmierfette nur am weglaufen gehinderte Schmieröle. Als „Platzhalter“ werden verschiedene Verdickervarianten eingesetzt. Zur Klassifikation eines Schmierfettes wird meistens die NLGI Klasse angegeben, die über eine Penetrationsmessung ermittelt wird. Zentralschmieranlagenhersteller geben oft an, welche Penetrationsklassen in der Schmieranlage förderbar sind. Das gilt aber nur für den Fetttransport und ist kein Freibrief dafür, dass alle Schmierfette einer Penetrationsklasse bedenkenlos einzusetzen sind. Auch beim Schmierfett unterscheiden sich die Produkte der Hersteller ganz erheblich.

Die Zentralschmieranlage hat auch nur die Aufgabe, einen Schmierstoff ohne Vorschädigung von A nach B zu transportieren. Welche Wirkung ein Schmierfett an der Reibstelle hat, steht auf einem ganz anderen Blatt. Bei jedem Produkt- und /oder Lieferantenwechsel ist abzuklären, ob das Neuprodukt im gesamten Anforderungsbereich einer Maschine die tribologischen Leistungsdaten erfüllt und keine Unverträglichkeit bei einer Fettvermischung, zum Beispiel beim Nachschmieren, auftritt. Bei Schmierfetten können nicht alle Zentralschmier-

anlagenvarianten zum Einsatz kommen. Fast ausschließlich kommen Progressiv- und Zweileitungssysteme in Frage, bei Fließfettschmierungen sind auch Kolbenverteiler möglich. Nachfolgend sind einige schmierstoffrelevante Besonderheiten der Schmierfettförderung zusammengestellt:

- Durch die hohe dynamische Belastung beim Fetttransportes kann es zu einer erhöhten Ölabscheidung kommen. In der Zuleitung können sich, vor allem bei zusätzlicher Temperaturbelastung, Bereiche mit Ölüberschuss beziehungsweise mit zu wenig Ölmenge bilden.

- Werden Schmierfette im Fettbehälter über längere Zeit einer dynamischen Belastung und erhöhter Temperatur ausgesetzt, kann es ebenfalls zur Ölseparation (Fettausmagerung) kommen.

- Kommt es beim Nachfüllen des Fettbehälters zu einer Fettvermischung, kann eine Schmierfetterweichung durch Unverträglichkeit eintreten. Instandhalter sollten sich immer bewusst machen, dass die Angabe, mischbar bei Schmierstoffen, noch nichts über die Verträglichkeit der Produkte aussagt.

Viele ZSA relevante Maschinen- oder Anlagenausfälle könnten durch die Methode „Augen auf“ vermieden werden. Es ist auch notwendig, vor einem Produkt- oder Lieferantenwechsel, über die relevanten Produkte nähere Informationen einzuholen. Ganz oben steht die Frage nach der Transportfähigkeit. Die NLGI Klasse ist hierbei nur eine von vielen Schmierfetteigenschaften. Wichtige andere Kenngrößen sind die Grundölviskostität des Schmierfettes, das Viskositäts/Tempetratur-Verhalten des Grundöles, die Ölabscheidung, die Polarität und Homogenität, die scheinbare dynamische Viskosität (übersteigen diese 5000 m Pa.s wird ein Fördern in Schmieranlagen erschwert oder sogar unmöglich), der Fließdruck bei der unteren Anwendungstemperatur und der Verdampfungsverlust bei höheren Temperaturanwendungen. Bei der Befüllung des Fettbehälters ist darauf zu achten, dass dieses ohne Lufteinschlüsse erfolgt. Wird das Nachschmierdepot über Fettkartuschen

aufgefüllt reduziert sich das Gefahrenpotenzial deutlich.

Zusammenfassung: Keine Fehler beim Fördergut Schmierstoff machen

Automatische Zentralschmieranlagen galten lange als ein „nettes“ Zubehör. Inzwischen hat man vor allem die wirtschaftlichen Vorteile einer Zentralschmieranlage erkannt. Denn weniger Wartungskosten und erhöhte Maschinensicherheit gewinnen immer mehr an Bedeutung. Selbst die beste konzipierte Zentralschmieranlage bringt nur dann den erhofften Nutzen, wenn keine Fehler beim Fördergut Schmierstoff gemacht werden. Anregungen hierfür sind in diesem Beitrag zusammengestellt.

Passend zu diesem Artikel

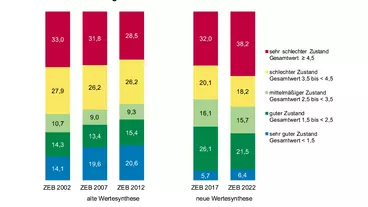

In seinem Jahresbericht bemängelt der Landesrechnungshof von Rheinland-Pfalz eine Verschlechterung des Zustandes der Straßen. Der Landesbetrieb Mobilität (LBM) will deshalb die Zusammensetzung des Asphaltes ändern.

Mit dem Ziel einer umfassenden Analyse des Risikos von Starkregen sowie von wirksamen Präventionsmaßnahmen ist ein neues Forschungsprojekt der Hochschule Coburg gestartet.

Das Baulos H41 Sillschlucht-Pfons ist einer der grössten Bauabschnitte des Brenner Basistunnels. Im vergangenen Sommer startete die TBM „Lilia“ den Vortrieb der Haupttunnelröhre Ost vom Ahrental in Richtung Italien.