Mit Stift und ohne Kamera

Beim Anflug auf Belo Horizonte, der Hauptstadt des Bundesstaates Minas Gerais, leuchtet die Erde aus tiefen Kratern zum Himmel hinauf. Der sattrote, stellenweise ins Magenta abdriftende Farbton zeugt von den gewaltigen Eisenmengen dieses Landstrichs.

Das brasilianische Unternehmen Vale ist der größte Eisenerz- und der zweitgrößte Nickelproduzent der Welt, für den über 130.000 Menschen arbeiten. Eine seiner Eisenerzminen, die Capão Xavier, liegt im Paraopeba-Komplex, auch „Eisen-Viereck“ Brasiliens genannt. Es erstreckt sich vom Osten Belo Horizontes auf 7.500 Quadratkilometer ins Landesinnere.

Hier arbeitet Tiago Favarini, seine Stelle in Capão Xavier ist vergleichbar mit der eines technischen Betriebsleiters. Hin und wieder führt er Besucher durch die Mine. Vale scheint die Presse nicht sonderlich zu mögen. Kameras müssen mit Verweis auf den Hausfotografen im Bus bleiben und die „Pressemappe“ entpuppt sich als leerer Schreibblock. Immerhin – ein Stift ist beigefügt, um Favarinis Beschreibung der Eisenerzgewinnung auf Papier zu bannen.

In der Mine werden jährlich 8,4 Millionen Tonnen Eisenerz abgebaut, sie soll bis 2019 betrieben werden und später den umliegenden Gemeinden als Wasserreservoir dienen. Etwa ein Drittel des Rohstoffes wird mittels Sprengung gelöst, den Rest schürft eine 16-maschinenstarke Flotte aus Liebherr-Baggern vom Typ R 964 C direkt ab und verlädt ihn auf 38-Tonner-Muldenkipper.

Die Minenausdehnung lässt größere Fahrzeuge erwarten, auch vom weißen Liebherr-Miningbagger keine Spur. „Die Brücken zu unserer Mine sind relativ niedrig, sie begrenzen die Größe der Trucks und damit auch der Bagger“, erklärt Favarini. Über Förderbänder gelangt das Rohmaterial zur 3,5 Kilometer entfernten Aufbereitungsanlage. Eine Tonne Eisenerz besteht zu etwa 40 Prozent aus Abraum, nach der Aufbereitung dient dieser zur Befestigung von Wegen oder Böschungen innerhalb der Mine.

Und so entsteht das reine Eisen: Nach Zerkleinerung des Rohstoffes in einem Primärbrecher wird das Material im Nassverfahren gesäubert. „Wir recyceln 80 Prozent des Prozesswassers“, betont Favarini. Nach einem weiteren Zerkleinerungsprozess läuft das Material über einen Spiralklassifizierer und wird über Hydrozyklone entwässert. Güterzüge transportieren das Roheisen zum Hafen. In den Stahlwerken entsteht der Grundstoff für Träger, Schrauben, Maschinen, Autos und eben auch für den Pfosten eines Fußballtores, an dem 2014 – aus deutscher Sicht – hoffentlich viele gegnerische Bälle abprallen werden. Até logo, Brasil!

Passend zu diesem Artikel

Mit dem Motto „Energiewende und was nun – ein Update“ stand ein gesellschaftliches Leuchtturm-Thema im programmatischen Rampenlicht der 30. Tagung Leitungsbau in Berlin.

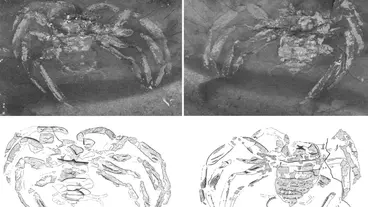

Wer tief gräbt, kann Schätze finden. Mitarbeitende in Steinbrüchen kennen das. Dabei ist keine Rede von Gold, sondern von Fossilien. Was sie zu Schätzen macht? Die Versteinerungen sind Zeugen einer Zeit und einer Welt, die lange vor uns Menschen existierte.

Im Zuge einer neuen Methode zur Integritätsprüfung von Bauwerken wird es zukünftig möglich sein, auch tieferliegende Schadstellen mithilfe von Lasern aufzuspüren. Ein Forschungsteam am Fraunhofer IPM hat ein System entwickelt, das zerstörungsfreie Delaminationsprüfungen mithilfe eines gepulsten Lasers ermöglicht.