Nach der Flut

Das neue Hartsteinwerk Großsteinberg der zur Basalt AG gehörenden Hartsteinwerke Bayern-Mitteldeutschland ist eines der modernsten Aufbereitungsanlagen Deutschlands. Seine Inbetriebnahme sollte Anfang Juni gefeiert werden. Dann aber kam die Flut.

Es sollte ein schönes Fest werden, doch der Regen wollte einfach nicht aufhören. Der triefendnasse Juni 2013 – er wird als der Monat, der die zweite Jahrhundertflut brachte, in die Geschichte eingehen. Der Regen spülte Existenzen davon und riss Lebensträume mit sich, ganze Landstriche mussten evakuiert werden. Das neue Werk Großsteinberg in der Nähe von Leipzig liegt mitten im ehemaligen Krisengebiet. Im Steinbruch stand das Wasser zeitweilig

einen halben Meter hoch, für den 110 t schweren Gewinnungs-Kettenbagger war das jedoch nicht mehr als eine Pfütze. Die Produktion konnte reibungslos weiterlaufen. Vor elf Jahren, während der Jahrhundertflut 2002, war es nicht ganz so einfach. „Mit dem damaligen Wasserstand konnten Großgeräte gerade noch den Steinbruch befahren, so dass die Produktion nicht gefährdet war. Für Pkw und Personen war der Bereich zeitweilig gesperrt“, erinnert sich der technische Betriebsleiter Matthias Zeipert. Die Pumpen hätten den Wassermassen spielend Herr werden können, Problem war der hoffnungslos überfüllte Vorfluter in der Nachbarschaft. „Zum Schutz der umliegenden Ortschaften mussten wir das Pumpen immer wieder unterbrechen.“ Während der Pumppausen waren die Bandanlagen im 50 m tiefen Steinbruch teilweise überflutet. Erst mit Rückgang der Pegelstände konnte das Gelände innerhalb kurzer Zeit wieder freigepumpt werden.

Grund zum Feiern: Ein modernes Werk ist komplett

Auch wenn Großsteinberg selbst glimpflich davon gekommen ist - zum Feiern war im Juni Niemandem zumute. Aus Solidarität zu den Betroffenen wurde die Einweihungsfeier kurzerhand abgesagt. An einem sonnigen Tag Ende August, als sich die Flussläufe längst wieder ins eigene Bett verzogen hatten, war für die Basalt AG die richtige Zeit gekommen, um stolz ihr neues Werk Großsteinberg zu präsentieren. Moderner kann eine Aufbereitungsanlage kaum sein: Das bisherige Werk wich einem kompletten Neubau mit Lkw- und Bahnverladestation. Hier können 1,3 Mio. t/a des gewonnen Quarzporphyrs zu Zuschlagstoffen für Asphalt und Beton sowie zu Baustoffgemischen verarbeitet und verladen werden, die Jahresleistung stieg um 400 000 t „bei gleichzeitig reduziertem Personalbedarf“, wie Zeipert betont. Von der Wand bis zur Verladung greift eine moderne Technik in die nächste. Im Sprengverfahren wird das Gestein gelöst und noch im Tagebau über mobile Vorbrecher auf 0 bis 250 mm zerkleinert. Mobile Bänder (Lokolink-System) transportieren das Material in ein Zwischensilo mit 9 500 t Puffervermögen, dieses hilft, die Produktionsbereiche zu entkoppeln. Von dort aus gelangt das Material zur zweiten Brechstufe, in der einfache, hochwertige Splitte hergestellt werden. In einem separaten Gebäude sind Kegelbrecher untergebracht, mit denen die Splitte in einer dritten Brechstufe weiter veredelt werden können. Alle Produktionsanlagen sind automatisiert-ferngesteuert.

Eine Besonderheit in Großsteinberg ist der weitgehende Verzicht auf Skw und Radlader. Möglich macht das die komplette Vernetzung der Gewinnung, der Aufbereitungsanlagen und Verladestationen über mobile, semimobile und stationäre Bänder. „Allein die Förderanlage im Steinbruch ersetzt drei Skw der 60 Tonnen-Klasse“, erklärt Zeipert. Die Kostenvorteile liegen auf der Hand, da neben Kraftstoff auch sechs Fahrer im Zwei-Schichtbetrieb eingespart werden. „Wir können diese Technologie allerdings nur für einen großräumig aufgefahrenen Tagebau mit weitgehendem Abbau auf einer Sohle empfehlen. Auch die Lagerstätte sollte qualitativ möglichst homogen sein.“

Öffentlichkeitsarbeit: So klappt´s auch mit dem Nachbarn

Bei der Planung habe die Nachbarschaft eine große Rolle gespielt, erklärt der Betriebsleiter. „Beim alten Werk gab es immer wieder Beschwerden wegen der Staub- und Lärmbelastung.“ Daher ist der gesamte Betrieb in Sachen Immissionsschutz vorbildlich ausgestattet. Die Entstaubungsanlagen in der Siebanlage filtern

410 000 m³ Luft pro Stunde. Zum einen sorgt das für ein angenehmes Arbeitsklima, zum anderen steigert die Entfüllerung des Brechsandes die Qualität der Produkte. Und für den herausgefilterten „Staub“ gibt es sogar einen Markt, z.B. in der Asphaltindustrie.

Zum Frieden mit den Nachbarn tragen auch die vollständig eingehausten Brecher und Siebmaschinen bei, die dritte Brechstufe ist besonders schallgedämmt. Eine Kehrmaschine säubert und beregnet regelmäßig die neu asphaltierten Betriebsstraßen. In Richtung von Wohngebieten sind begrünte Wallanlagen als Sicht-, Lärm- und Staubschutz entstanden. Großsteinberg hat immer wieder den Kontakt zur Öffentlichkeit gesucht. „Wir telefonieren regelmäßig mit dem Bürgermeister der betroffenen Gemeinde und informieren den Gemeinderat zu anstehenden Aktivitäten“, sagt Zeipert. Der Betrieb öffnet sich für Vereine, Schulklassen und die interessierte Öffentlichkeit. Kurz nach der Einweihungsfeier lud Großsteinberg zum Besuchertag ein, rund 1 100 Gäste schauten sich das neue Werk an. Zeipert ist sich sicher, dass es ohne eine offensive und transparente Informationspolitik gegenüber Nachbarschaft und Öffentlichkeit heutzutage nicht mehr geht. „Wenn Sie bestimmte Maßnahmen und Verbesserungen ankündigen, dann müssen Sie die auch pünktlich umzusetzen.“ Auch auf festgestellte Probleme müsse man schnell und wirksam reagieren. So geschehen bei einem freistehenden Stückgutscheider, der mit gehörigem Krach immer wieder Unruhe stiftete. Eine Einhausung wäre hier nicht wirtschaftlich möglich gewesen, den Ingenieuren ist trotzdem eine effektive Schallschutzlösung eingefallen. Die Anlage wurde kurzerhand hinter eine einfache Fichtenholzwand verbannt. „Gemeinsam mit einem Ingenieurbüro haben wir vor einigen Jahren mehrere Materialien wie Stahl, Mineralwolle und Holz hinsichtlich ihrer Schallabsorption und -reflexion getestet“, berichtet Zeipert, „während wir in geschlossenen Bereichen die Sandwich-Kombination Stahltrapezblech – Mineralwolle – Akustikblech verwenden, ist die Variante Holz bei offener Bauweise eine preiswerte und witterungsbeständige Alternative.“

„Ein Schotterwerk ist nur am ersten Tag neu“

Die Bauphase war für alle Beteiligten eine spannende Zeit, die mit einem ungewöhnlich reibungslosen Genehmigungsverfahren begann. Nach nur vier Monaten hielten die Bauherren in Großsteinberg die besiegelten Unterlagen in den Händen. Besonders herausfordernd war der Parallelbetrieb des alten Schotterwerks während der im April 2007 begonnen Bauarbeiten. Am 8. Juni 2008 wurde der Startknopf des neuen Werks gedrückt. „Da konnten wir mal hautnah miterleben, dass ein Schotterwerk wirklich nur am ersten Tag neu ist“, sagt Zeipert schmunzelnd. Nach einer mehrmonatigen Einfahrphase der neuen Anlage wurde das alte Schotterwerk abgerissen. An seine Stelle trat eine moderne Bahnverladestation, die über zwei Verladepunkte verfügt und 600 m lange Züge aufnehmen kann. Seit dem 1. Oktober 2012 können 1 000 t/h auf Güterzüge verladen werden. Zwei benachbarte Gleise stehen zur Verfügung, Rangierpausen auf einem Gleis können für die unmittelbare Weiterbeladung am Nachbargleis genutzt werden. Den Verschub der Zugeinheiten unter dem Verladepunkt erledigt ein ferngesteuerter Rangierroboter. Die Bahnverladung ist über Bandanlagen direkt mit der Aufbereitungsanlage verbunden. In Großsteinberg ist somit von der Aufbereitung bis zu den Eisenbahnwaggons ein durchgängig verketteter Transportweg geschaffen worden. Auch die Boxenanlage ist mit automatischen Abzugsvorrichtungen und Transportbändern an die Bahnverladung direkt angeschlossen. Auf die Vorratssilos des Splittwerkes kann direkt zugegriffen werden. Die Verladung selbst findet in einer geschlossenen Halle statt, welche mit Absauganlagen und schallgedämmter Verkleidung ausgestattet ist. Trotz der Nähe zu einer Wohngegend ist somit auch eine Beladung während der Nacht möglich.

Die Zukunft in Großsteinberg kann also kommen. Die Vorräte im Steinbruch reichen noch für die nächsten vierzig Jahre, die hoffentlich ohne einen triefendnassen Juni wie dem aus dem Jahr 2013 verstreichen. (Ute Schroeter)

Passend zu diesem Artikel

CDE lädt am Nikolaustag zu einem Webinar ein. Eine virtuelle 360°-Tour durch die mobile Aufbereitungsanlage Freeflow ist inklusive.

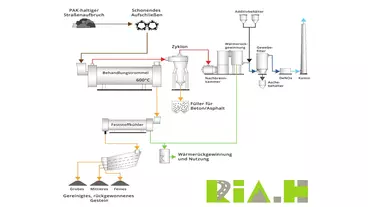

In Bad Harzburg bei Goslar wird eine Anlage zur thermischen Aufbereitung von Straßenaufbruch, der Teer enthält, gebaut. Am 5. April wurde die Genehmigung dafür eingereicht.

Die Gütesicherung für die Aufbereitung und Lagerung von Ausbauasphalt und Asphaltgranulat bescheinigt die Wiederverwendung in hoher Qualität.