Waschanlage zahlt sich aus

Die Firma SAS-Steding entscheidet sich für eine TWS Waschanlage und bereitet in zwei Monaten 50.000 t Kiessand auf. Geliefert wurde die Anlage vom Aufbereitungsspezialisten Christophel.

„Systematisch erfolgt heute die Wertschöpfung in den vier firmeneigenen Rohstofflagerstätten“, erläutert Dirk Steding, geschäftsführender Gesellschafter der SAS-Steding. 50 eigene Lkw, die im Großraum Hildesheim-Hannover unterwegs sind, zeugen vom Erfolg des Unternehmens.

In Ahrbergen besitzt Steding 80 ha genehmigte Flächen und 30 ha Eigenland. Deutlich gestiegene m²-Preise beim Lagerstättenankauf erforderten eine hohe Investitionssumme und machten eine gesteigerte Wertschöpfung unerlässlich. Da gewaschene Körnungen höhere Verkaufs- und Ertragspotentiale bedeuten, war der Kauf der ersten Nassaufbereitung in der Unternehmensgeschichte beschlossen.

Für eine modulare Kieswaschanlage von TWS hatte sich Dirk Steding entschieden, da die vier Betonzuschlagsfraktionen mit einer kompakten, leicht umsetzbaren Kieswäsche produziert werden sollten. Geliefert wurde die Maschine vom Aufbereitungsspezialisten Christophel aus Lübeck, dessen mobile Chieftain- und Warrior-Anlagen von Powerscreen das Unternehmen bereits seit 2011 einsetzt.

„Nach der Maschinenbesichtigung waren wir vom Produkt sofort überzeugt“, bestätigt Roberto Vahldiek, Betriebsleiter bei Steding. Über den 9 m³ großen Aufgabetrichter des TWS AggreSand gelangen stündlich ca. 160 t Kiessandgemisch 0-32 mm zum Waschkasten. Ca. 50.000 t wurden in den ersten beiden Monaten nach der Inbetriebnahme produziert. Der Großteil des Sandes ist verkauft oder wird für eigene Baumaßnahmen benötigt.

Bei der Anlage wurde alles gedacht. Der Frischwasserfilter sichert die verstopfungsfreie Funktion der Bebrausungsdüsen. Die Human-Interface-Steuerung visualisiert die Betriebszustände der Einzelaggregate. Mittels Durchflussmesser sieht Roberto Vahldiek sofort am Display, ob die Wasserzuführung steht. Ein möglicher Maschinenausfall wird sofort per SMS mitgeteilt.

„Für uns und für Christophel war dies die TWS-Feuertaufe. Durch die Bewältigung der einhergehenden Aufgaben sind unsere Häuser noch weiter zusammengerückt. Wir sind zufrieden“, schließt Dirk Steding.

Passend zu diesem Artikel

CDE hat seine mobile Waschanlage Freeflow überarbeitet. Sie kommt nun auf einem Auflieger daher.

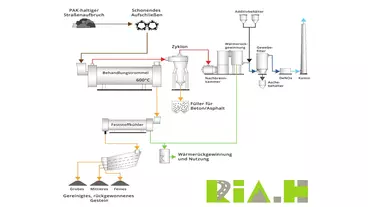

In Bad Harzburg bei Goslar wird eine Anlage zur thermischen Aufbereitung von Straßenaufbruch, der Teer enthält, gebaut. Am 5. April wurde die Genehmigung dafür eingereicht.

CDE lädt am Nikolaustag zu einem Webinar ein. Eine virtuelle 360°-Tour durch die mobile Aufbereitungsanlage Freeflow ist inklusive.