Hybrid macht müde Bagger munter

Mobile Arbeitsmaschinen wie Bagger, Radlader oder Muldenkipper sind nach wie vor - energetisch betrachtet - wenig effizient. Ihr Gesamtwirkungsgrad ist eher bescheiden. Zu viel Energie verpufft bei allen Komponenten nutzlos. Aus diesem Grund wird sich die Hybridtechnik - im Gegensatz zum Automobilbau - kurzfristig durchsetzen, denn Kraftstoffersparnisse bis 40 % lassen jeden Kunden sofort aufhorchen.

Hybridantriebe bestehen grundsätzlich aus mindestens zwei verschiedenen und getrennten Energiespeicher- sowie Antriebssystemen. Zum Antrieb von mobilen Arbeitsmaschinen gelangt in der Regel ein Dieselmotor zum Einsatz, der bei Hybridfahrzeugen mit einer weiteren Antriebseinheit kombiniert wird. Durchgesetzt haben sich bisher drei geeignete Antriebs- und damit auch Speicherarten: 1.) die rein mechanische Lösung mit einem Schwungrad als Speichermedium, welches meist in einem Hochvakuum läuft, 2.) der Fluidantrieb mit einem Hydraulik- oder Pneumatik-/Gasspeicher sowie 3.) die rein elektrische Variante mittels Akkumulatoren oder Doppelschicht-Speicherkondensatoren, auch Supercaps oder Ultrakondensatoren genannt. Für all diese Speicherarten gibt es entsprechende Hybridmaschinen, die bereits in der Praxis eingesetzt werden.

Pünktlich zur bauma 2016 wurden die Nominierungen für den Innovationspreis 2016 bekannt gegeben. In der Kategorie "Forschung" hat der sogenannte Steam-Hybridbagger der RWTH Aachen gute Chance auf einen Sieg. Immerhin konnten die Projektverantwortlichen des Instituts für fluidtechnische Antriebe und Steuerungen (IFAS) der RWTH Aachen nachweisen, dass mit der Steigerung der Energieeffizienz in der Arbeitshydraulik mobiler Maschinen (Abkürzung: Steam) eine Verbrauchsreduktion von immerhin 40 % möglich ist. Als Basisfahrzeug wählten die Ingenieure in Zusammenarbeit mit Volvo Construction Equipment den Mobilbagger EW 180C aus. Anstatt ein herkömmliches Hybridsystem einzubauen, ging die Uni-Mannschaft hin und optimierten das angeschlossene Hydrauliksystem, um die Verlustmechanismen zu reduzieren. Darüber hinaus wurde eine spezielle Hydraulik-Speicherlösung eingebaut.

Im Gegensatz zu marktüblichen Lösungen wird beim Steam-Bagger weder der Dieselmotor noch die Hydraulikpumpe zur direkten Versorgung der hydraulischen Verbraucher genutzt. Beide werden lediglich zur Aufrechterhaltung des Drucks in jeweils einem von zwei Druckspeichern verwendet. Durch diese sogenannte Speicherladeschaltung lassen sich sowohl der Dieselverbrennungsmotor als auch die hydraulischen Verbraucher unabhängig voneinander steuern und beide können zur selben Zeit im optimalen Wirkungsgradbereich betrieben werden, da die Konstantdruckleitungen die Energiequelle von den Einflüssen der Lasten trennen. Die beiden installierten Druckspeicher erlauben zudem eine Drehzahlabsenkung sowie eine gleichmäßig hohe Drehmomentbelastung des Dieselmotors, welche zu einer deutlichen Verbesserung im Wirkungsgrad führen. Gleichzeitig wird die Rückgewinnung der potentiellen und kinetischen Energie aller Verbraucher ermöglicht. Damit kann die Maschine als ein rein hydraulischer Hybrid bezeichnet werden.

Im Gegensatz zu vielen anderen Hybridsystemen, die derzeit entwickelt und verkauft werden, verwendet Steam keine elektrischen Speicher oder Antriebe. Die in der Maschine bereits vorhandene Hydraulik wird lediglich erweitert. Hierdurch werden viele unnötige Energiewandlungen und Kosten vermieden, wie die Uniforscher extra betonen. Die hydraulische Hybridtechnik erhöht daher die Wirtschaftlichkeit des Baggerbetriebs, dank der drastischen Reduzierung des Kraftstoffverbrauchs um besagte 40 %. Zudem erhalten Betreiber eine höhere Maschinenleistung sowie eine Maschine mit geringerem Geräuschpegel. Die Absenkung der Dieselmotor-Drehzahl von den bisher üblichen 1800 U/min auf 1200 U/min führt nämlich zu einer geringeren Geräuschemission und damit zu einer ruhigeren Arbeitsumgebung, die vor allem der Baggerfahrer erfreut zur Kenntnis nehmen wird.

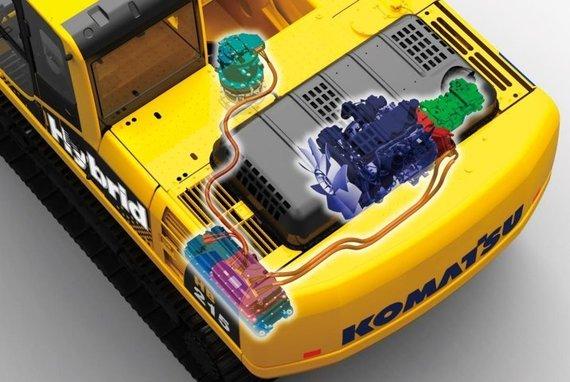

Nicht nur Hochschulen beschäftigen sich mit der effizienten Hybridtechnik, sondern viele Unternehmen haben Projekte laufen oder bieten bereits Hybridlösungen in der dritten Generation an. Vor allem Komatsu ist als Anbieter von Hybridbaggern weltweit führend, denn die Japaner haben seit 2008 bereits mehrere tausend Hybridbagger schon verkauft und sie verfügen damit über ausreichende Praxiserfahrungen. Auf der bauma 2016 werden sie eine neue Reihe von Hybridbaggern präsentieren, die in den stark nachgefragten Leistungsklassen liegen. Neben einem neuen 36-Tonnen Hybridbagger wird auch der leistungsstarke Hybridbagger HB215LC-2 in der nunmehr dritten Generation vorgestellt. Mit einem Einsatzgewicht von 22,6 Tonnen und einem maximalen Schaufelvolumen von 1,68 Kubikmeter dürfte dieser für viele Kunden besonders interessant sein.

Das Hybridsystem des Raupenbaggers HB215LC besteht aus einem elektrischen Schwenkwerkmotor, einem Generatormotor, einem Hochleistungskondensatorpaket sowie einem 148 PS (110 kW) starken Niederemissionsdieselmotor von Komatsu. Die Supercaps sorgen für die schnelle Speicherung und verzögerungsfreie Bereitstellung der elektrischen Energie. Die kinetische Energie, die beim Abbremsen der Schwenkbewegung in elektrische Energie umgewandelt wird, gelangt über einen Wechselrichter zum Kondensatorpaket, wo sie gespeichert wird. Bei einer höheren Arbeitslast, wenn die Dieselmotordrehzahl gesteigert werden muss, stellt der Hybridcontroller die gespeicherte Energie zur Verfügung, um den Schwenkwerkmotor beim Schwenken des Oberwagens zu unterstützen. Diese durch das Hybridsystem zusätzlich aufgebrachte Energie unterstützt die Leistung des Dieselmotors oder treibt den elektrischen Schwenkwerkmotor an. Kunden berichten (nicht nur der Hersteller), dass sich bei häufigen Schwenkbewegungen, wie sie beispielsweise bei der Beschickung von mobilen Brecheranlagen vorkommen, mit solch einem Hybridbagger über 30 % Kraftstoff einsparen lassen. Legt man diese Kraftstoffeinsparung, die aktuellen Dieselpreise sowie die Jahresbetriebsstunden zugrunde, dann erzielt der Kunde mit solch einem Hybridbagger eine Ersparnis zwischen 15.000 und 20.000 Euro pro Jahr. Damit rechnet sich die teurere Hybridtechnik bereits innerhalb von nur zwei Jahren. Die Hybridbaugruppen des HB215LC-2 sind durch eine spezielle Gewährleistung mit einer Laufzeit von 5 Jahren oder 10.000 Betriebsstunden abgedeckt, was das Risiko für die Kunden mildert. Zudem lassen sich am neuen Modell inzwischen auch diverse hydraulische Anbaugeräte installieren.

Mit Supercaps beschäftigt sich auch ein anderes Hybridkonzept. Das vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert Projekt "Hybrid-Baumaschinen" (11/2015) stellt einen Umschlagbagger mit dieselelektrischem Antrieb vor. Der Antrieb des Hybridbaggers basiert auf einem effektiven Zusammenspiel von Dieselmotor, Motorgenerator, Stromspeicher und Oberwagenantrieb. Um den Elektromotor mit Strom zu versorgen, wird ein Teil der Bewegungsenergie über einen Generator in Strom umgewandelt und in Supercaps eingespeichert. Durch diese Maßnahmen und weiteren Optimierungen verbraucht der Bagger bis zu 40 % weniger Dieselkraftstoff und es stehen Leistungsreserven für besondere Belastungen zur Verfügung.

Die Drehbewegungen des Oberwagens erfolgen über den Elektromotorantrieb und die beim Abbremsen frei werdende (rekuperierte) Energie wird wieder in Strom umgewandelt. Ein Generator, der an dem 160 kW starken Dieselmotor direkt angeflanscht ist, lädt die Supercaps auf. Bei Bedarf kehrt er seine Funktion um, arbeitet als Motor und unterstützt den Dieselantrieb bei Lastspitzen. Die Supercaps ermöglichen das Wechselspiel zwischen Stromerzeugung und Strombezug. Gegenüber Lithium-Ionen-Akkus, wie sie beispielsweise in Pkws oft eingesetzt werden, liegt der Vorteil der Supercaps in extrem großen Zyklenzahlen und einer hohen Lade- und Entladeleistung. Beim Versuchsbagger verlief das Zusammenspiel von Dieselmotor, Motorgenerator, Energiespeicher und Oberwagenantrieb sehr erfolgreich. Ein weiterer Aspekt des Forschungsprojekts stellte die Optimierung der Nebenaggregate dar. Durch eine bedarfsgerechte Auslegung von Lüftern, Pumpen und Lichtmaschine sowie eine angepasste Regelung lassen sich bis zu 9 % Energie im Vergleich zu einem Standardgerät einsparen. Die Entwicklung dieses Hybridbaggers ist ein gemeinsames Forschungsprojekt der Deutz AG, der Robert-Bosch GmbH sowie der Terex Deutschland GmbH. Ein Prototyp des Baggers vom Typ Terex Fuchs MHL 350 wurde bereits auf der bauma 2013 in München vorgestellt.

Die Projektleitung hat die Deutz AG inne, welche auch den Dieselmotor TCD 6.1 stellen. Der Einbau plus Erprobung des Hybridantriebs erfolgt durch Terex. Der Elektromotor/-generator sowie der Hybridantriebsumrichter werden von der Robert Bosch GmbH geliefert. Die Validierung der Supercap-Zellen erfolgt durch das ISEA-Institut der RWTH Aachen. Die Untersuchung der Störausstrahlungen obliegt der EMC Test NRW GmbH. Hersteller der Supercaps ist die WIMA Spezialvertrieb elektronischer Bauelemente und die Gefährdungsanalyse wird durch den TÜV Rheinland durchgeführt.

Robuste Hybridbagger für den anspruchsvollen Materialumschlag liefert bereits seit längerem das Unternehmen Sennebogen in Straubing aus. Zur bauma 2016 präsentieren die Niederbayern den neuen Umschlagbagger 870 für den Materialumschlag im Hafen, auf dem Schrottplatz oder im industriellen Einsatz. Diese Neuentwicklung zeichnet sich durch ihre Traglasten von acht Tonnen bei einer maximalen Reichweite von 25 Meter sowie dem selbstentwickelten Energierückgewinnungssystem "Green Hybrid" aus. Nach Firmenangaben sollen sich deren Hybrid-Umschlagbagger durch ihre zuverlässige Technik bei geringsten Betriebskosten auszeichnen. Der neue Sennebogen 870 verfügt über einen kraftvollen 261 kW Dieselmotor der Abgasstufe EU-Stage IV / US-Tier 4 final, einer automatischen Leerlaufstoppautomatik sowie dem sogenannten Eco-Mode. Alternativ zum Verbrennungsantrieb ist ein Elektromotor mit 250 kW erhältlich. Mittels dem "Green Hybrid"-System sollen die Kunden bis zu 30 % an Kraftstoff (Energie beim Elektromotor) dank Rückgewinnung (Rekuperation) einsparen.

Ein mittig zwischen den beiden Hubzylindern am Ausleger montierter Rückgewinnungszylinder kompensiert in seiner Funktion das Auslegergewicht und verringert damit die Energiekosten deutlich. Dieser zusätzliche Hydraulikzylinder speichert beim Herablassen des Auslegers die Energie in Gasdruckzylindern, die im Heck der Maschine platziert sind. Für den nächsten Hub steht diese gespeicherte Energie dann wieder zur Verfügung.

Mit dem 38-Tonnen-Bagger 336F bietet Caterpillar einen neuartigen Hybrid auf Hydraulikbasis mit Druckspeicher an. Beim Stoppen des drehenden Oberwagens fließt die Bremsenergie in einen Druckspeicher, beim erneuten Drehen wird sie abgerufen und genutzt. Eine programmierbare Hydraulikpumpe und ein spezielles elektronisches Steuerelement sorgen dafür, dass das in der Praxis optimal und für den Bediener nicht spürbar funktioniert.

"Der Begriff Hybrid ist nicht auf irgendeine Technologie festgelegt, also muss es auch nicht unbedingt elektrisch sein", erklärt Cat-Produktmanager Ken Gray die Technik. "Es gibt viele Methoden, Energie zu speichern und sie wieder abzugeben und dazu gehöre auch das mit mehr als 300 Patenten geschützte hydraulische Hybridsystem von uns, welches erstmals im Vorgängermodell 336E arbeitete. Wir haben auch Hybridbagger auf elektrischer Basis entwickelt, gebaut und getestet", verrät Gray, "aber man sei damit nicht zu einer Lösung gekommen, die wirklich signifikant die Gesamtkosten der Anwender reduziert habe. Die Baureihe 336 als Basis für unseren hydraulischen Hybrid haben wir ausgewählt, weil diese Maschinen typische Arbeitstiere sind, die normalerweise in harten Einsätzen hohe Leistung erbringen müssen. Dort ist der Kraftstoffverbrauch die bestimmende Größe bei den Betriebskosten, hier kann man mit Hybridtechnik besonders viel gewinnen."

Beim Beladen eines Lkw verbraucht der Kunde mit dem 38-Tonnen-Bagger 336F bis zu 33 Prozent weniger Kraftstoff. "Keine andere Technologie bietet eine so hohe Leistungsdichte wie die Hydraulik. Deshalb haben wir uns für eine hydraulische Lösung entschieden, um unseren Kunden die Möglichkeit zu geben, mit vertretbarem technischem Aufwand möglichst viel Kraftstoff zu sparen", erläutert der Cat-Produktmanager.

Trotzdem forschen und entwickeln die Amerikaner auch an Schwungrad-Speichersystemen, wie diverse Patentanmeldungen belegen. Das britische Ingenieurunternehmen Ricardo wiederum entwickelt mit "High Effciency Excavator (HFX)" ein Energierückgewinnungssystem speziell für mobile Maschinen, welches die Energie mittels eines Schwungradspeichers kostengünstig speichert und bei Bedarf wieder abgibt. Auch bei diesem Projekt gilt es Amortisationszeiten von ein bis maximal zwei Jahren zu erzielen. Eine Kosten-Nutzen-Analyse der verschiedenen Rekuperationslösungen hat gezeigt, dass Hydraulik- sowie die Schwungrad-Energiepeicherung beim geforderten Kostenrahmen für Bagger besonders interessant sind. Das US-amerikanische Unternehmen Vycon Energie hat wiederum für Hafenkräne ein Schwungrad-Energiepeichersystem entwickelt, welches deren Energiebedarf erheblich senkt. Es ist so konzipiert, dass diese Energiepeicherlösung auch als Unterbrecherfreie Stromversorgung (USV) zum Einsatz kommen kann.

Wie so oft, gibt es nicht nur eine einzige Technologie, die zum Ziele führt. Doch egal für welche Lösung man sich entscheidet, das Ziel an hoch effizienten und extrem sparsamen Baumaschinen führt kein Weg vorbei, denn die weltweiten Rohstoff-Ressourcen sind begrenzt – wie auch so mancher Kunden-Geldbeutel. (Robert Ruthenberg)

Passend zu diesem Artikel

Volvo Construction Equipment erweitert sein wachsendes Portfolio an Ladelösungen mit einem mobilen Energiespeicher. Es wurde entwickelt, um auch abgelegene Standorte mit Energie zu versorgen.

Der Rohstoffversorger Meichle + Mohr hat in den vergangenen Jahren erfolgreich ein Energiemanagement-System bei sich eingeführt. Damit hat die Firma mehr Transparenz, wo wie viel Energie verbraucht wird. Und das spiegelt sich auch in den Kosten wider.

Die Gütesicherung für die Aufbereitung und Lagerung von Ausbauasphalt und Asphaltgranulat bescheinigt die Wiederverwendung in hoher Qualität.