Innovationen für die Steine- und Erdenindustrie

Wer hat´s erfunden? Nein, unsere akutellen Lieblingsinnovationen stammen nicht aus der Schweiz...

Übergabestellen sind hinsichtlich der Staubentwicklung und der Materialverschüttung immer ein großes Problem, die dort anfallenden Reinigungsarbeiten sind einfach nur ärgerlich. Der gelernte Bergmann und heutige Geschäftsführer der Scrapetec Trading GmbH Wilfried Dünnwald hat sich eine Lösung überlegt: Beim Airscrape handelt sich es sich um eine Seitenabdichtung für Übergabestellen, die das Entweichen von Material und insbesondere Staub verhindert. Das System arbeitet, wie der Name schon sagt, mit Luft. Frei übersetzen könnte man den Begriff Airscrape mit „Luftkratzer“. Diese Seitenabdichtung arbeitet ganz anders als die herkömmlichen Systeme, nämlich komplett berührungsfrei. Der Airscrape wird im Bereich der Übergabe und der Beruhigungszone an die vorhandenen Seitenbleche montiert. Das System ist so eingestellt, dass die Stahl-Lamellen keinen Kontakt zum Gurt haben, sondern ganz knapp darüber laufen. Wenn gröberes Material auf eine Lamelle trifft, wird es mechanisch zum Zentrum des Gurtes zurückgeleitet. Beim feinen Material kommt die Luft mit ins Spiel, die durch den Gurt, der knapp unter der Seitenabdichtung herläuft, mitbewegt wird. Es entsteht Luftreibung. Hinzu kommen die eng aneinander stehenden Lamellen, die dem Venturi-Prinzip folgend einen Unterdruck erzeugen. Der daraus resultierende Luftstrom zieht feines Material in die Gurtmitte. So ist ein Entweichen von Staub und Material vom Förderband praktisch nicht mehr möglich.

„Die Idee entstand, als wir bei der Firma Rump & Salzmann gefragt wurden, ob man nicht was gegen den vielen Schmutz an den Übergabestellen machen könne,“ erzählt Wilfried Dünnwald. Die im Tunnel befindlichen Übergabestellen konnten nur mit hohem Aufwand gereinigt werden. „Wir haben zunächst drei bestehende Systeme getestet, die das Problem zwar verbesserten, jedoch nicht lösten. Und so bin ich auf die Idee gekommen, mit einem Gegenstromprinzip zu arbeiten.“ Der mit schräg stehenden Lamellen bestückte Airscrape besteht aus Polyurethan, einem Material, das Gummi ähnelt, in Wirklichkeit aber eine spezielle Kunststoffmischung ist. Es ist antistatisch und selbstverlöschend.

Solarbetriebener Prototyp

Elektrisch scheint gerade in zu sein. Bei Keestrack jedenfalls steht man auf Elektroantriebe bei mobilen Aufbereitungsanlagen. Anlässlich der bauma zeigte Keestrack-Maschinenexperte Michael Brookshaw den Prototpyen eines solar betriebenen, raupenmobilen Haldenbandes, das S5e „Solar“. „Unser Prototyp schafft 15.000 Tonnen pro Stunde weg,“ erzählt Brookshaw. Liefern die Photovoltaik-Module bei Schlechtwetter nicht ausreichend Energie oder übersteigt der Leistungsbedarf im intensiven Dauereinsatz die solar-gestützte Nachladekapazität, kann die Anlage über vorhandene externe Versorger, wie diesel-elektrische Brecher und Siebe, oder via Netzstrom angetrieben bzw. nachgeladen werden. Ein Prototyp ist bereits im Einsatz an der wohl ersten direkt solarbetriebenen Aufbereitungsanlage weltweit. Photovoltaik-Module umspannen wie Sonnensegel das 23 m lange Förderband. Mit max. 9 kWh speisen sie die im Chassis installierte Anlagen-Batterie mit einer Kapazität von 23 kWh. Das Förderband (22 kW) und das Raupenfahrwerk (2 x 15 kW) werden direkt elektrisch angetrieben.

Elize folgt dem Blitzer

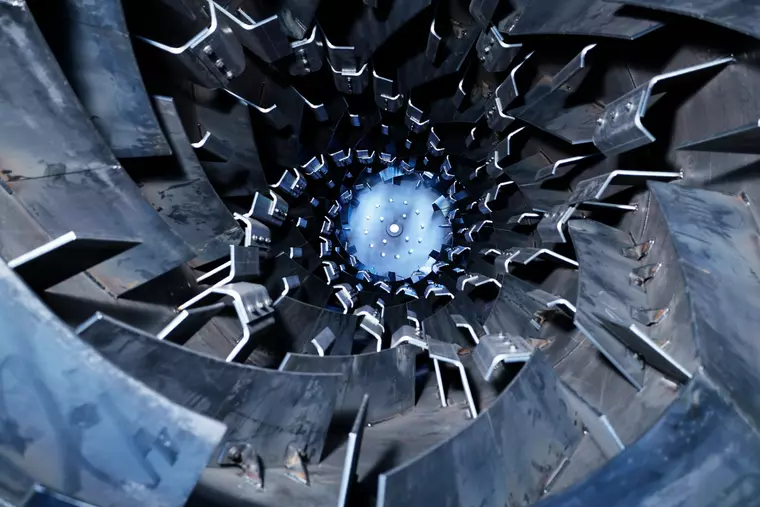

Eine im wahrsten Sinne hochspannende Zerkleinerungstechnik ist uns vor rund sechs Jahren auf der Bau begegnet, die von ihren Schöpfern am Fraunhofer-Institut für Bauphysik (IBP) „Blitzer“ getauft wurde. Ihr korrekter Name lautet: „High Voltage Pulse Power Fragmentation“, was so viel bedeutet wie: Maschine zur elektrodynamischen Fragmentierung von Verbundstoffen. Das technische Grundprinzip des Verfahrens basiert auf dem Einsatz von Hochspannung in Verbindung mit Wasser. Die Feststoffe werden im wahrsten Sinne des Wortes „vom Blitz getroffen“. „Die von Ihnen beschriebene Anlage eignet sich hervorraggend als Labormaschine, ist für den großindustriellen Einsatz jedoch zu teuer“, erklärt Prof. Dr. Holger Lieberwirth, TU Bergakademie Freiberg, dem wir vom Blitzer berichteten. Schuld sei die vergleichsweise geringe Durchlaufleistung. Lieberwirth hat sich ebenfalls auf die Rohstoffaufbereitung mittels Hochspannungsimpulstechnologie spezialisiert und nun „Elize“ (Conti-E-Impulszerkleinerung) entwickelt. Im Gegensatz zum Blitzer handelt es sich bei Elize um eine Hybrid-Technologie, d.h. die Hochspannungsimpulse schwächen nur das Material entlang von Korngrenzen des Gefüges. In einem zweiten Schritt erfolgt eine mechanische Zerkleinerung. Elize kann seltene Elemente z.B. Indium, Wolfram oder Germanium umweltfreundlich gewinnen. Im Bereich sekundärer Rohstoffe erachtet Lieberwirth die Schlackenaufbereitung als besonders interessant. „Es können nicht nur wertvolle Rohstoffe zurückgewonnen, sondern Reststoffe von Schwermetallen entfrachtet und somit wieder als Zuschlagstoff nutzbar gemacht werden, statt Deponieraum zu beanspruchen.“

Kühle und trockene Rohstoffe

Nach zweijähriger Entwicklungszeit hat Allgaier Process Technology mit dem TK-D einen neuen, kombinierten Trommeltrockner/-kühler nach dem System „Mozer“ vorgestellt. Dieser ermöglicht es, die zuvor getrockneten Feststoffe auf besonders niedrige Temperaturen bis nahe der Umgebungs- oder Kühlluft-Temperatur zu kühlen. Die neue Technik weise eine hohe Energieeffizienz auf, erklärt das Unternehmen. Es verfügt über eine Wärmerückgewinnung durch separate Rückführung der Kühlerabluft. Das System „Mozer“ wird insbesondere zur Verarbeitung rieselfähiger Schüttgüter, jedoch auch für klebende, klumpende oder stark abrasive Materialien eingesetzt. Der Hersteller kann Anlagen für Durchsatzleistungen von 1 t/h bis über 350 t/h liefern. Der neue Trommeltrockner/-kühler TK-D ist eine Weiterentwicklung der Allgaier Trockner/Kühler-Baureihen TK und TK+, welche eine Kühlung des Produktes auf ca. 50°C erreichen. In einigen Anwendungsfällen wie z.B. bei Gießereisanden oder bei der Herstellung von Ready-Mix-Produkten wie Bauklebern werden jedoch besonders niedrige Temperaturen der abgegebenen Trockenstoffe nahe der Umgebungs- oder Kühlluft-Temperatur gefordert. Beim neuen TK-D werden nach Angaben des Herstellers die Kühlung des Feststoffes auf besonders niedrige Temperaturen durch eine einzügige Bauweise bei gleichzeitig getrennter Trocken-Kühl-Kammer der Trommel ermöglicht. Dabei gibt es keine Berührungspunkte zwischen dem abkühlenden Trockengut und der heißen Innentrommel im Eintrittsbereich des Trockners wie bei zweischalig aufgebauten Trocken-Kühl-Trommeln. Durch Verwendung von zuvor gekühlter Luft statt Umgebungsluft kann bei Spezialprodukten der Feststoff laut Hersteller sogar auf Temperaturen von bis zu 10° C abgekühlt werden.

Fliegen mit Wasserstoff

Der koreanische Baumaschinenhersteller Doosan hat eine Drohne entwickelt, die ihre Energie aus einer Brennstoffzelle bezieht. Das Prinzip dahinter ist recht einfach: In einer galvanischen Zelle läuft eine chemische Reaktion zwischen dem Brennstoff (Wasserstoff) und einem Oxidationsmittel (Sauerstoff) ab. In der Folge ensteht elektrische Energie. Eine Brennstoffzelle ist kein Energiespeicher, sondern ein Wandler. Die Energie wird in chemisch gebundener Form mit den Brennstoffen zugeführt. In die Umwelt wird nur harmloses Wasser abgegeben. Im Gegensatz zu batteriebetriebenen Drohnen können wasserstoffbetriebene Geräte deutlich länger in der Luft bleiben. Wie Doosan-Unternehmenssprecher Christian Ruppel betont, lasse sich die Brennstoffzelle sehr einfach wechseln. Die Geräte seien auch leiser und sauberer als gasbetriebene Drohnen. Die wasserstoffbetriebene Drohne soll bereits in Deutschland erhältlich sein. Mögliche Einsatzgebiete sind die Inspektion von Windkraftanlagen und Baustellen sowie die Vermessung von Steinbrüchen und Minen. Die Drohne stieß auf großes Interesse: Sogar Fernsehteams haben sich die neuartige Drohne auf der bauma angesehen.

Passend zu diesem Artikel

Auf der bauma 2025 wird zum 14. Mal der Innovationspreis verliehen. Teilnehmende können Innovationen in 5 Kategorien einreichen. Der Bewerbungszeitraum startet am 2. Mai 2024.

Vom 24. bis 27. April findet die Intermat 2024 in Paris statt. Im Fokus steht die Reduzierung von CO2-Emissionen. Zudem werden die „Intermat Innovation Awards“ vergeben. Die Nominierten stehen bereits fest.

„Baggerfahren – das kriege ich hin“, dachte sich auch unsere Autorin der Redaktion „Steinbruch & Sandgrube“. Zum Glück kann in der virtuellen Welt nichts und niemand zu Schaden kommen.